南宁科泰机械设备有限公司

螺旋机叶片下料是螺旋机制作过程中的一个工艺过程,不同厂家有自己的一套计算方法,本文就手册的理论计算结合我厂多年的螺旋机实际生产经验,总结的一套计算方法进行探讨。

1、冷拉叶片的加工方法:

我厂采用的加工方法是将螺旋轴管一端套在固定的细轴上(该固定轴固定在车间某个立柱上),另一端用螺丝顶针顶住便于旋转螺旋体,又可以调节轴管长度。数控离子切割下料的整圆叶片,割口切割成型后,拉开豁口,将所有叶片焊连接成串;整个穿进螺旋管轴,一端焊在管轴顶针端(或焊在已经拉伸的叶片一个端头上),另一端用螺丝夹具夹牢,套在钢丝绳上。钢丝绳另一端固定在手拉葫芦上,手拉葫芦另一端绑在车间立柱上,通过手拉葫芦对叶片产生拉力。随着叶片 S 的变长,叶片内孔越来越贴近轴管,拉力也越来越大,一边葫芦拉,同时还要用铁锤锤击辅助变形,使弹性变形部分变为实在的塑变, 减少葫芦一直紧绷的拉力,加工很快。如果叶片大,比较难拉,也可以在地面固定一个 90 度改向滑轮连接到行吊上。点动行吊就可以提供数吨的拉力,比用手葫芦省力轻松得多。当叶片贴紧轴管时,拉伸仍然能够进行,此时如果还没有达到要求的螺距,可以继续拉伸,直到达到要求或拉伸太困难停止。如果已经超过要求的 螺距叶片内孔还没贴紧轴管,那么只有继续拉伸,直到叶片基本上贴近轴管才停止拉伸。一边拉,一边锤击,达到要求还要一边点焊。拉伸结束,叶片已经围绕轴管上升了S+ΔS 的距离,同时拉伸端也比焊接的固定端超出了 360o,多转了α的余角。 因为夹具固定部位以及另一端焊接部位无法象中间其它部分那样延伸变 形,所以叶片接口部位显得有些直,不象螺旋线那么顺滑。以至于接口部位 不能连贯的对齐,而且也影响螺距。连续冷拉叶片就比这种方法好些。不过这对输送物料影响很小,使用一段时间焊缝磨损后也光滑连续了。

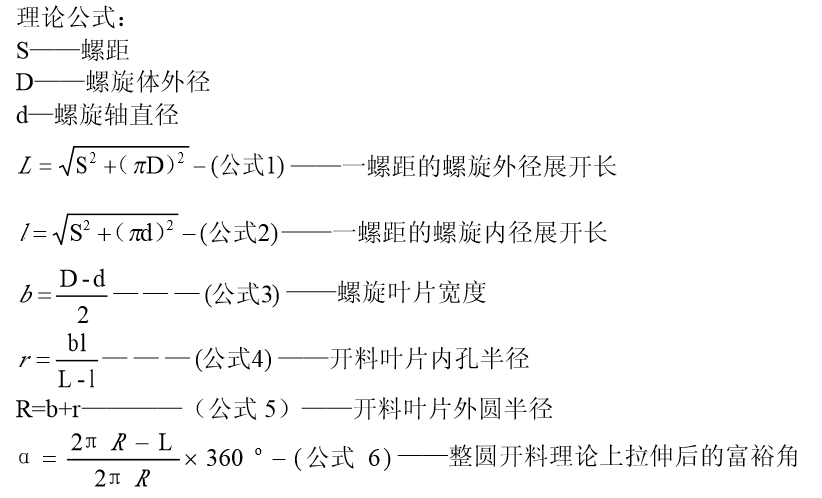

2、螺旋叶片的理论计算与实际下料情况:

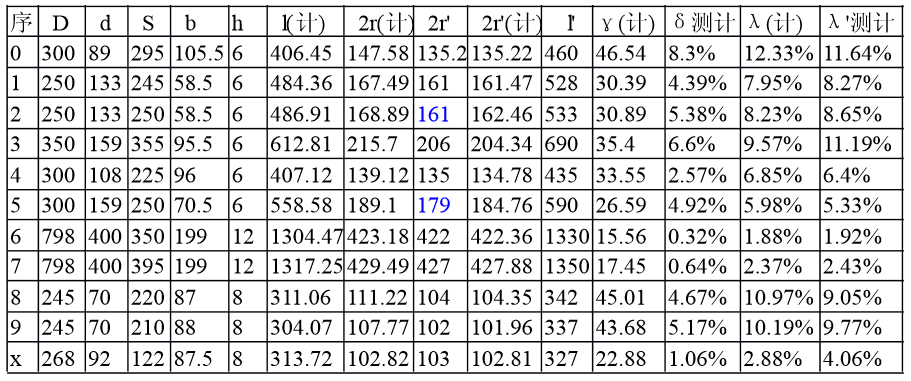

我厂在实际生产中实测下料叶片尺寸数据见下表:

见表中λ=α/360,λ'=(l'-l)/l',δ=(l'-2πr')/2πr'内 孔伸长率,γ=arctg(S/πd)内螺旋升角。(计)为理论计算数据,’(计)为修正后的假想公式计算数据(文后会详解),2r’和l’为实测数据,测计为测量后计算的数据。

以上可以看出手册公式计算的螺旋内径展开长l与实际下料后测量的l’差别很大。

3、理论公式计算下料尺寸出错的根源:

因为我们使用的叶片一般是 Q235、Q345(16Mn)等低碳钢塑性材料,叶片 从圆环面拉伸变为螺旋面是一个弹性加塑性变形的过程,拉伸结束达到要求螺距后焊接,这两个变形同时保留下来。弹性变形形成的应力会因时效消失。根据虎克定律:σ=Eε,σ达到 235MPa,或345MPa 的屈服极限σS 就 开始塑变,即使达到强度极限σb(1.5~2σS),因为 E=200Gpa,线应变ε也 仅千分之二,所以在以下讨论中弹性变形可以忽略不计。塑性变形——伸长率或断面收缩率对于低碳钢材料可以达到20~30% 20~30% 20~30% 20~30%,这是按理论公式计算下料尺寸后螺距变大的根本原因。经实测我厂近来加工 的十几台各型号的螺旋机,或螺旋配件,发现所有叶片都不同程度的伸长了,小到百分之零点几,大到 10%左右。

4、叶片下料修正公式的推导:

假设我们需要制作的螺旋体直径 D,螺旋轴管直径d,螺距S。一个完整的叶片,开料外圆半径 R,内孔半径 r,拉伸过程结束测量的内孔线长为 l', 外圆线长 L'。上面关于 L、l 的理论公式仍然成立,但是r及余角α公式变了,因为 L、l都已经是塑性变形伸长了的,多出个δ变量:

内孔伸长率  (拉伸前不确定)

(拉伸前不确定)

余角 Error: Reference source not found——(公式7)

叶片实际下料半径用r’表示,富裕角用α’表示

可以推导出

Error: Reference source not found——(公式8)

R’=r’+b——(公式9)

对于一个已经开好的叶片,R、r是定值。拉伸时叶片的螺距逐渐变大, 对应的名义轴管直径逐渐变小,接近 d。余角、伸长率也逐渐变大。当 d,r 固定,则螺距 S 只与α'、δ相关。 S 与 D、d 的比值一定影响着α'、δ的大小。因为 S/D(S/d)越大,叶 片拉伸变形越大。 从公式 8 可以看出,如果 d、S 已知,求 r',还有α'、δ两个未知变量。 如果找不到α'、δ与 D、d、R、r、S 的关系式,那么就无法确定 r',R'。

5、确定α'、

δ的假想公式:

按照手拉葫芦冷拉叶片的加工方法,叶片沿着轴管的轴向受拉力。假设当螺旋升角很大时,甚至达到五六十度,叶片变形一定很严重,伸长率也很大。其伸长的部分应该是更多的体现在螺距的增加上,而没有按比例的在圆周方向延伸,也就是说α'达不到理论的富裕角α,且内孔伸长率δ越大,α'相对α越小。由此修正一下α'的公式,使之随着δ的增大而减小,假设取α'=α(1-δ)——(公式12)。

从公式 8 看,在假定了 r'的情况下,δ是由 S、d、α'决定的。沿着这样的思路一定可以找到他们的近似关系,只要这种近似产生的误差在实践中是可以接受的。从各种叶片实测数据看,α越大,δ也越大,存在某种比例关系。想到拉伸后的螺旋叶片,如果螺旋升角γ大,其变形也大。由此假设δ= sinγ·λ——(公式13),这就与实测数据比较吻合了,其中:

γ=arctg(S/πd) ——(公式10)

λ=α/360 ——(公式11)

已知 D,d,S,通过理论公式 1~6,再利用假想公式 13,就可以通过公 式 8、9 求出 r',R'。

6、叶片冷拉变形与板厚的关系:

叶片沿圆周方向的变形δ为纵向变形,在塑变理论里我们知道,从材料屈服后塑变到达到强度极限的强化阶段之前,其横向截面的两个横向量板厚 及叶片宽度的变化相对于纵向变形是很小的,实践中可以忽略。 可是实践中板厚当然影响拉伸,因为叶片实体厚了(截面积A相对大了 ), σ=P/A,产生塑变的拉力P也大了,拉伸难度加大。尤其对于螺旋直径 D 比较小时,夹具夹紧位置对应的力臂也小,影响会更大。如果基管直径 d 也 小,螺旋升角又大,过厚的板厚螺旋塑变时会引发板厚方向的扭曲,叶片内孔沿着基管的变形会有额外的阻力,那么公式中就必须引入板厚参数,此时应该将 r'加大

另外叶片宽度 b 如果相对于开料内孔 2r'比值较大,变形难度也较大 。 这会引发内孔比较大的伸长,内孔伸长率大了,对应的开料尺寸就小了,其影响已经体现在α中,不必再引入修正参数。

在钣金展开放样里有一个中性层的概念,中性层就是材料弯曲变形后假想的没有发生变形的那个位置。那么是不是叶片变形在径向也有一个中性层呢?其实没有,因为整个叶片全部随着内径 r'在伸长,叶片的变形从里向外逐渐变小,但不会变到零,除非外径无穷大。 螺旋外径 D 是由 b 和 d 决定的,因为螺距 S 的变化被 r'和 d 限住,r'贴紧 d 就决定了S。D是被动变化的,它对 S影响很小。以上所谈α、γ、δ均 是对内孔而言,内孔的δ定了则外圆的伸长率也就定了。

从以上推导的公式可以看出,所有参数与板厚 h 无关。又从上述分析得知必须引入板厚参数修正公式才能更严谨。板厚的影响也与螺旋升角有关,当板厚在 2mm 以 下时忽略其影响,其影响系数还要大量实测检验。暂定为以下修正公式:

Error: Reference source not found——(公式15)

另外我厂车间师傅有如下的叶片下料经验公式:

(h为板厚)

(h为板厚)

此公式可以作为生产公式,但有其局限性,在通用机型中误差相当小。但是在螺距较小 时(γ小)其结果偏大,螺距大时(γ大)结果偏小。因为该公式既没有考虑富裕角、也没有考虑伸长率,更夸大了板厚的影响(1 倍的系数)。有些厂用下料直径 2r减去板厚 h 得到一个偶然误差小的 r'值。还有一些水泥行业螺旋机自制螺旋叶片下料的计算方法,竟然把圆环外径富裕量(周长量)加到下料叶片直径 D(径向量)D'=D+(L-πD)。经过检验,按其计算方法开料有些情况下偶然相近,多数与我们加工的螺旋相去甚远 。

7、结束语:

15修正公式,用我厂实际生产的实测数据验证,基本符合。

假想公式的适用条件:

叶片材料为 Q235或相近碳钢。

加工方法为本文中所述冷拉。

加工环境温度在我们生活的常温下,否则高温会影响延伸率。

叶片内孔需要倒去毛刺,保证光洁度,减小在管轴拉伸上的阻力。

工人加工时对叶片的敲击力度,操作方法,实测螺距的精度都影响到结果。

参考文献:

[1]运输机械设计选型手册·化学工业出版社

[2]机械设计手册·化学工业出版社