日本电产三协电子(东莞)有限公司 广东东莞 523325

摘要:为解决微型步进电机定子自动组装机设备故障、产品品质、生产效率等生产中出现的问题,通过对自动组装机的构造优化设计、程序改良等方法,提升该设备的各项运行指标,实现设备的持续稳定高效运行。

关键词:设备故障;生产效率;构造优化;运行指标;高效运行

Analysis and improvement of micro-motor stator

automatic assembly

Wang Ancan Liao Xinming

(Nidec Sankyo Electronics(Dongguan) Co.,Ltd.Dongguan 523325,China)

Abstract:In order to solve the problems of micro-stepping motor stator automatic assembly and installation equipment failure,product quality,production efficiency and other problems in production,through the construction optimization design,program improvement and zther methods of automatic assembly and installation,the operation indexes of the equipment were improved,and the continuous,stable and efficient operation of the equipment was realized.

Key words:Equipment failure;Production efficiency;Structural optimization;Operating index;Run efficiently

0 前言

微型步进马达定子自动组装机在本公司成功上线生产,使该定子组装工程效率有了较大提升,降低了生产成本。然而,在生产过程中也出现了一些当初看似可行的设计,在实际生产中产生意想不到的问题,例如:线圈送料直震状态稳定性不佳,卡料、叠料时有发生,直震无法出料,且线圈移送料道位置调整较困难;线圈取料完后再往组装主零件放料时有线圈定位位置不准确现象,造成线圈被定位零件压伤,影响品质和增加了产品报废率等。针对自动设备运行中出现的问题,本文对其问题点进行了逐一优化设计和方案改进。 1 定子自动组装机生产中发生的问题

(1)一般情况下,大多数产品的送料是使用震动(包括圆形和直线型)器送料技术,具有可调频/调压/半波/全波等一系列功能。在自动化制造业领域应用非常普遍,本定子组装机最开始也全部采用震动送料方式。通过双通道送料设计,效率大为提高,但是线圈送料直震状态稳定性不佳,卡料、叠料时有发生(线架厚度太薄0.44mm,震动送料相邻线架叠料时卡料)。直震无法出料,且线圈移送料道位置调整较困难。

(2)线圈1取料完后再往组装主零件放料时有线圈定位位置不准确现象,造成线圈1被定位零件压伤,影响品质和增加了产品报废率。

(3)线圈2组装时出现取料机构无法压入到位现象,动作完了后将线圈2带回,造成二次压入。组装压入时取料零件与组装主零件没有同轴,造成套滑零件无法将线圈2与双铁芯同芯装配。

(4)定子组各工件取料零件损坏更换时不易取出,内部零件与外部零件的配合公差太小,滑动久了有铁屑堵在零件间隙内,更换困难。

(5) 设备运行时,受送料震盘震动等因素,线圈时有翻出到待料零件之外,或者半定位状态,造成了定子组工件感应检测混乱,影响了控制系统的反馈信号的稳定性。

2 问题改进方案及解决对策

(1)在对机构调整数次后还存在同样的问题,经研究分析是线架边缘太薄且有倒圆角处理,单边实际厚度不到0.1mm,加之线架在成型工艺工程中有变形产品流出,直振送料方式始终存在叠料隐患。基此,将线圈送料机构变更设计方案为:利用2个气缸组合来回传送机构,线圈移送时,一对一对地循环送料。

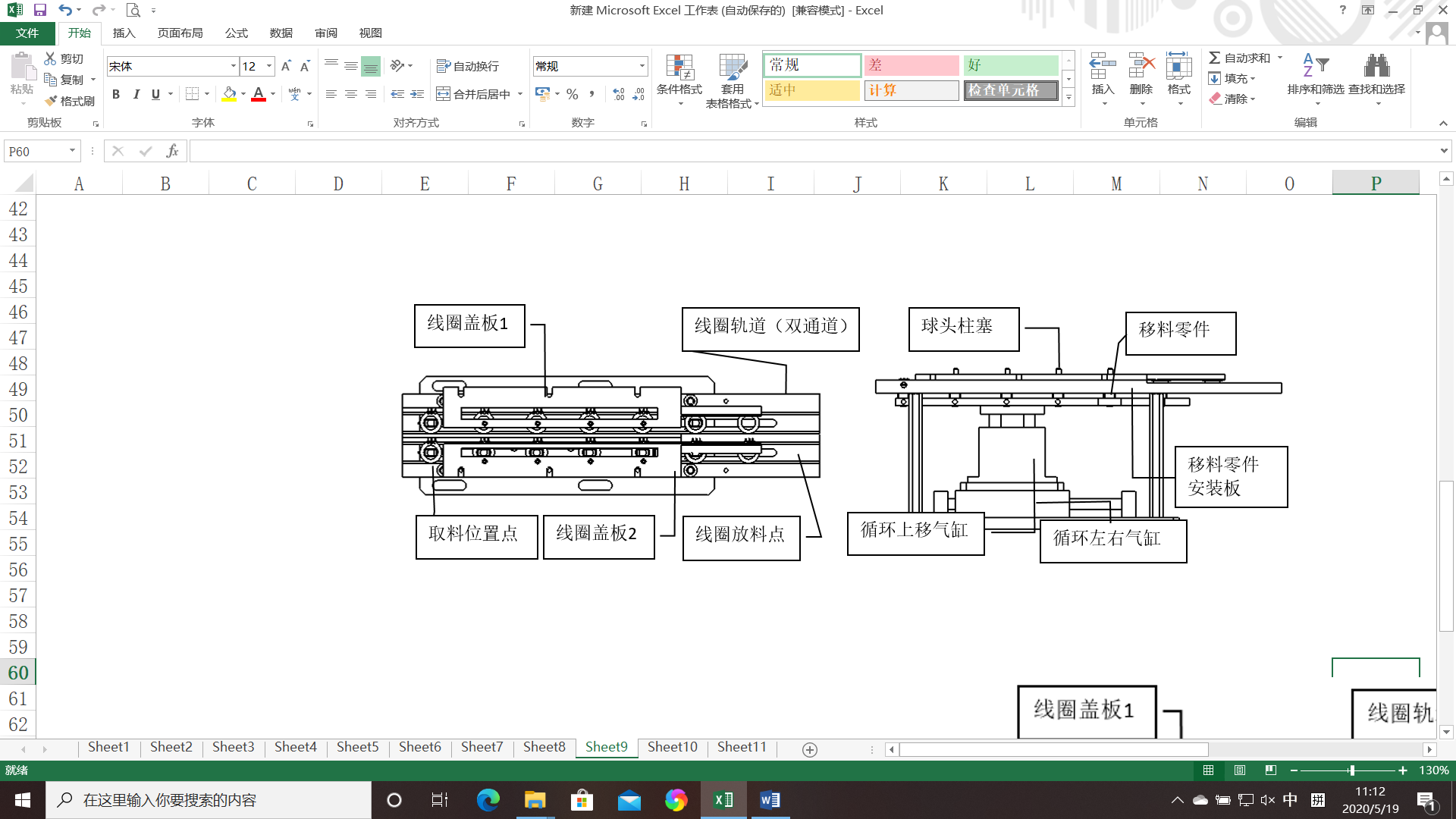

该线圈移位送料技术基于线圈输送不叠料、不碰撞、抗震动、出料位置精准等要求独特设计:采用双通道设计,移送线圈能力翻倍;双气缸循环移位机构,代替震动器提供线圈移位动力,噪音显著降低;球头柱塞柔性按压,在移位过程中不走位、不晃动;取料位/出料位光纤感应检测,通过控制系统有序、快速、高品质地将线圈送至既定位置点,等待取料。(图1为线圈改进的后移位装置)

图1 线圈移送装置

(2)此问题发生根源是线圈1工件的取料零件下压时没有与组装模块主零件完全压到位,主模块定位销及配合圆柱零件失去作用,此时线圈处于自由落体状态,最终线圈1到位时位置散乱,与组装模块零件发生干涉挤压造成线圈伤品质不良。

通过现场发生原因的探究,最终对策是将取料主零件取料部位由实芯端面倒角设计改进为中空式端面倒角设计,改进后达到了取料零件与组装主模块圆柱零件下压时同芯且断面无缝套合效果,确保了线圈1物料随组装模块导向柱组装到位。()

中空端面

实芯端面

图2 取料主零件的改进设计

(3)经在设备运行过程中分析发现线圈2工件取料零件下压时与组装模块主零件压入量过大,造成取料零件与组装模块主零件有干涉,取料治具取料部被迫扩大,从而无法将线圈2 正常组装到位。对于此技术问题的解决方法是:在其改善后的取料零件中空式断面倒角设计再追加中空内凸台柱设计,这种设计可防止线圈2压入组装时取料零件与组装主零件限位配合,避免了组装主零件将取料零件取料部扩大。

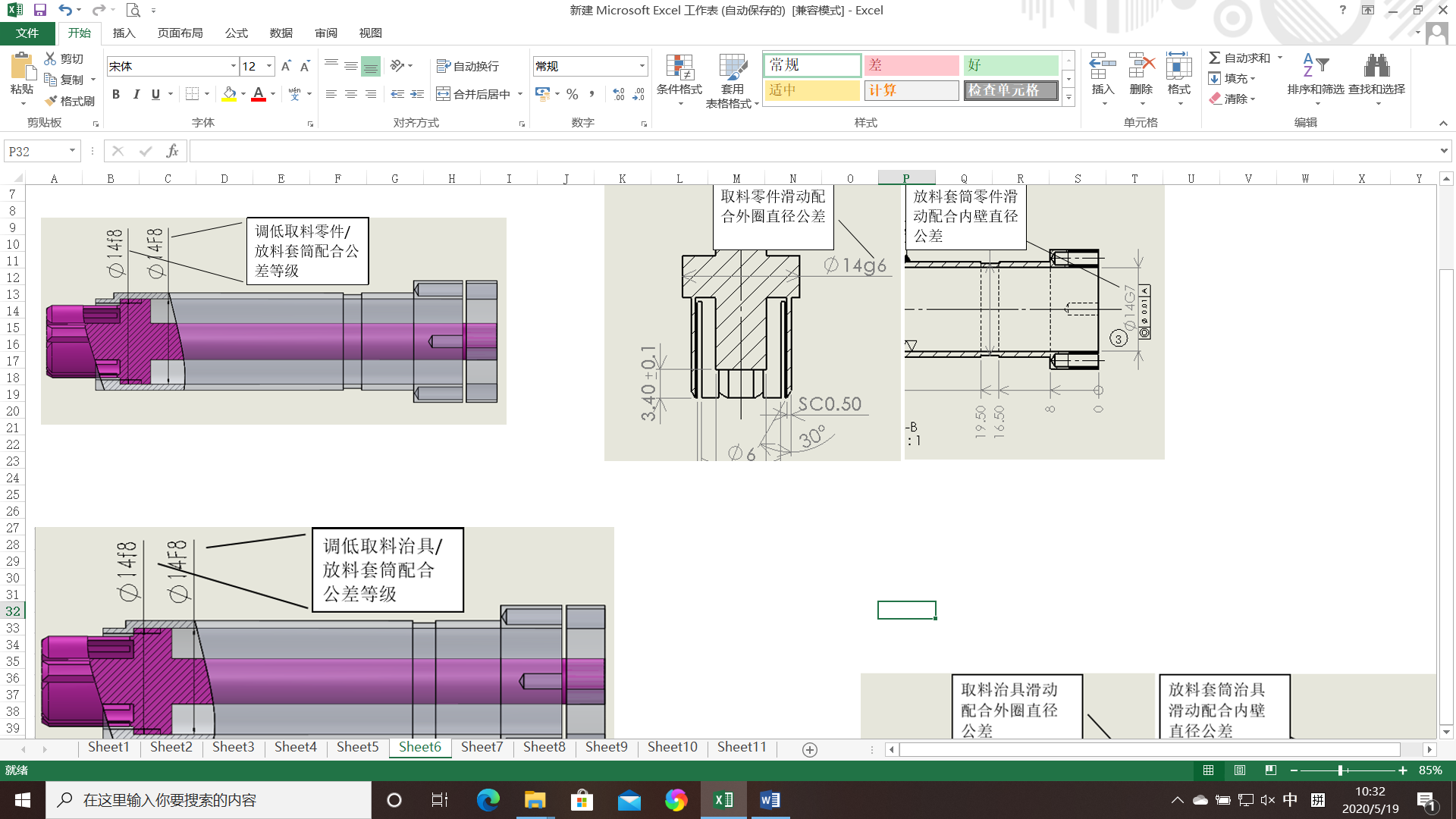

(4)定子组工件取料零件更换难取出对策:在工件顺畅可取出的范围公差内降低取料零件与放料套筒配合公差等级,改善前的轴孔对应间隙配合等级为g6/G7,滑动配合允许0.02mm铁屑颗粒大小。改善后的配合等级为g5/F8,滑动配合允许0.08mm铁屑颗粒大小。(如图5.6~5.7所示)

图3 定子工件取料零件

(5)待料零件线圈定位内槽后挡板高度2.5mm时,设备送料震动盘控制器调频至79.4HZ/调压至132V时有线圈定位不稳现象。改良设计高度为5.5mm时,控制器调频至79.4HZ/调压直至197V时才发生线圈定位定位不稳现象,而该工程作业指导书要求控制器调频范围为40~160HZ,调压范围为60~180V.说明在控制器规格内,改良后的待料零件可稳定保持输送线圈的位置稳定。(如图4、图5所示)

图4 待料零件3D

图5 待料零件工程图

3 线圈的放料同轴自校对定位装置改进

在自动化设备调试/维修过程中,取料/放料零件与组装模组精确定位是一个难点,大多数的设备都需要较高的位置同轴芯配合度,一般场合位置公差配合需要0.1mm级,精密场合更需要高达10µm级。目前的自动化设备中普遍采用缓冲器加限位块来对待租装工件定位,此法优点是成本低、缺点是调试费时费力,对技术员要求较高。本放料同轴自校对定位技术是在沿用缓冲器加限位块定位模式上。对限位块头部追加伸缩性良好的聚氨酯等弹性材料,目的是在限位位置点取料零件可以继续前后移动。再对放料/取料零件取料部位中空圆孔设计与组装模组定位圆柱端面圆弧倒角处理,取料零件内圆孔与定位圆柱外壁轴配套,放料零件初入定位圆柱时沿倒角自动与定位圆柱外壁轴配套。此方法的优点是对技术员要求较低,放料零件可在取料点的模糊位置处,通过两组件零件自动校对配合,只要将放料零件初略对准即可达到产品制造工艺要求,模糊校对准范围根据圆柱倒角不同而改变,此定子组装机的可调范围可达0.5mm,

4 单铁芯、双铁芯双通道送料及选料装置改进

一般对于外形比较简单的产品,震动送料可以做到多通道送料,但是对于形状较为复杂的产品则风险比较大,一旦设计方案不到位将直接影响整机的运行效率。家电微型马达定子组铁芯组件结构较直流电机复杂,尤其双铁芯双面12个相位步进爪,相互之间急易交错在一起。容易卡料。本设备的铁芯送料圆震轨道用阶梯斜坡构造设计均匀分料,边缘抵料镂空外形上下自由落料方式选料,双通道采用独立料感检测,各自吹气阻料。当一料道缺料时开启,两料道都满料时震盘停止。卡料概率为千分之一以下,选料成功率可达99.99%。5 优化改进后的基本运行指标

经过对设备的各机构位置、协调性、控制要求等方面的优化调试及改进工作,设备的整体性能达到了预期改善的目标,设备总体运行顺畅,各项控制指标均达设计要求,收集到的数据如下图表所示。

设备基本运行指标:

本设备的机器运行性能指标如下:

运行周期: 3.6S; 组装产能: 2000PCS/H;

实际产量: 1860PCS/H; 设备效率; 93%;

良品率 : 99.6%以上; 耗电功率: 0.46KW

6 总结

通过对微型步进马达定子自动组装机在生产中出现的问题进行多方位的改造和创新改进设计,很好地解决了设备常见故障发生,提高了设备的运行效率,通过自动设备在自动控制系统下运行试做数据分析,在确保品质情况下产能可稳定在1800PCS/H,手动作业只有300PCS/H,自动设备组装效率是以前旧组装工艺的5倍。与传统的手工组装和行业其他公司生产的设备有明显的成本、创新、效益优势。

参考文献:

[1] 谢里阳.现代机械设计方法[M].北京:机械工业出版社,2005:10-12.

[2] 刘建华.材料成型工艺基础[M].第三版.西安:西安电子科技大学出版社,2016.

[3] 刘培基,王安敏.机械工程测试技术[M].北京:机械工业出版社,2004.

[4] 林朝平.家电产品开发中绿色设计的研究[J].轻工机械,2006,24(3):9-11.

[5] 徐守全.工业电气自动化及其在生产中的实践分析[J].硅谷,2013,09(9):7-8.

[6] 日本电产三协株式会社.马达的绕线架组件以及马达:CN201920470237.4[P].2019-11-05.

[7] 张树海.机械安装与维护[M].北京:冶金工业出版社,2004.

[8] 张健.机械故障诊断技术[M].第二版.北京:机械工业出版社,2014.

作者简介:汪安灿(1982-),男,自动化工程师,大专,从事自动化设计及产业化应用;廖新明(1972-),男,机械工程师,大专,从事IE及自动化项目的研发与应用。

3