身份证号码: 37250119830*** 0714 山东聊城 252000

摘要:实现工业设备的实时状态监控,既有助于厂房的无人化管理,又能更便捷地发现设备的计划外停工状况,也是其他多种工业自动化应用必不可少的基础技术。例如,由于工业设备经常需要在高温、高压等恶劣环境下高速、长期工作,难免出现设备老化、磨损等问题。这些问题轻则造成设备损坏、流水线停工,影响生产效率,重则影响整个批次产品的质量,甚至为产品埋下安全隐患。而解决这一问题的预测性维护技术,首先需要将设备处于每种工作状态的时间分别筛选出来,再对每种状态的监控数据进行预测性维护分析,也就是说,设备状态监测的实现,是预测性维护的前提。

关键词:机械设备;噪声监控;方法

引言

目前对于工业设备的状态监控,主要有噪声定量和声谱分析等方法。其中噪声定量法在实际工业厂房内应用时,经常面临着本底噪声非常大的困难,而且这一方法往往只能识别设备是否运转,难以给出更为细致的分析。声谱分析法是一种实际应用更多的方法,但由于工业设备种类、型号繁多,不同的设备运转时通常有着截然不同的声谱特点,因而频谱分析法在不同设备间移植时,经常需要一位熟悉这一方法原理的人针对新的设备进行优化调参,在大规模应用时人力成本太高。

1机械设备噪声

1.1齿轮加工设计过程引发的减速机噪音

齿轮结构对于减速机噪音的产生有很大的影响,一般来说,齿轮的弯曲强度、接触精度、运动精度、接触精度、制造精度、工作平稳性精度等都会对减速机的噪音产生影响。其中减速机的制造精度直接决定着减速机的噪声值、轮体偏心力、工作平稳定性精度则是控制齿轮噪声的关键,因此误差会使得齿轮在啮合的过程中发生激烈的桩基、震动,这样一来就会使得齿轮产生高频的冲击声,对零部件的正常使用产生很大的影响。另外,接触精度不是很好的齿轮也会产生非常大的噪音,导致齿轮接触不好的原因也主要有两个方面,一方面是齿向误差影响齿高方向的接触,另一方面就是由于基节偏差和齿形误差对齿高方向的接触产生影响;运动精度一般会引发低频噪声,当周期性误差增大之后噪声也会随着增大;轮体偏心偏重则会引起轮系的振动,进而使得减速机产生噪声。

1.2减速机安装时装配精度引发的噪声

如果在安装的过程中减速机的机身和相关的零部件之间发生共振也会使得减速机产生噪声。因此操作人员在对减速机进行安装的时候一定要严格控制施工材料的质量,维护人员也应当做好后期对减速机的维护工作,虽然减速机的维护并不能直接降低系统的噪声,但是却可以进行精度的传递。

1.3传动系统噪声

传动系统在运行中不可避免的会产生噪声,传动系统在设计之初对噪声的控制采取了必要的措施,但是在实际运行中,传动系统会因为发生故障或者传动系统润滑不利,以及传动系统本身设备部件因连接形式和部件自身的运行问题发生异常,造成对整个传动系统的运行造成影响。通过噪声的判断也能够及时发现传动系统存在的故障,为整个传动系统的运行和检修提供有力支持。因此,掌握传统系统的噪声产生原因以及噪声的来源,对提高噪声控制效果具有重要作用。

2噪声的危害

2.1使人听力下降

对于机械设备运行而言,噪声分贝过大会产生多种危害,首先会使人的听力下降。噪声长期处于非正常状态,对人的听觉会造成严重影响,如果机械设备长期存在噪声过大的问题,不但会对机械设备驾驶员的听力造成影响,同时还会对周围工作的人员产生造成影响,使周围人员的听力出现下降。因此,对于噪声超标的问题必须得到有效的解决,否则噪声将会对人的听力系统造成严重损伤,这种损伤是不可逆的,一旦产生听力损伤,后期将无法修复,对人的身体健康会造成严重影响,应当对噪声危害引起足够的重视,并给予有效处理。

2.2影响驾驶人员正常工作

机械设备噪声会使驾驶人员受到严重影响,驾驶人员在噪声的环境下无法聚精会神的工作,如果不能迅速判断噪声产生的部位和噪声来源,驾驶人员在工作中,将会被分散注意力,对整个机械设备的操作产生影响,增加了设备操作的安全隐患,使驾驶人员在机械设备的操作过程中极容易发生操作事故,对整个设备操作安全和人员安全将会产生不利影响。因此,做好机械设备噪声污染的分析和控制,对提高机械设备的工作效率和满足安全生产要求,以及提高驾驶人员的工作效率具有重要作用。

3设备状态监控技术详细介绍

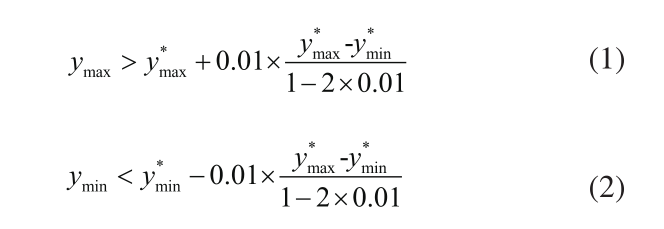

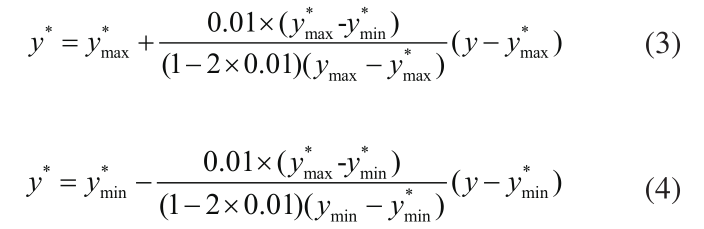

在本次研究中,使用第三部分介绍的聚类算法,对采集到的噪声进行了聚类分析,进而实现机械设备的状态监控,分析的整体流程分为原始信号预处理、特征量计算、聚类分析三个步骤,详细的分析方法如下:首先对采集到的原始信号进行预处理,对极化严重的值进行压缩。选取一周时长的信号,计算原始信号的最大值ymax和最小值ymin,再去掉其中幅值最大、最小各1%的数据点,对剩余数据点求出最大值y

*max和最小值y*min。我们使用如下方式衡量信号是否极化严重:

也就是计算最大和最小的1%的数据的分布密度是否小于中间段数据的分布密度,如果存在极化严重的情况,就对两端的数据进行如下的线性映射,使其分布密度与中间段数据一致。

接下来进行信号特征值的提取,本场景下的几种机械设备的动作持续时间在秒量级,因此将信号使用5s长的窗口和1s的步长进行扫描,对窗口内的信号分别计算其一系列特征值,作为当前时间的特征向量。特征值计算方法如下:1)对预处理后的信号求:信号低频分量分为20段的频率分布直方图;信号低频分量的斜率分为20段的频率分布直方图;信号高频分量分为20段的频率分布直方图;信号高频分量的斜率分为20段的频率分布直方图;做频谱分析后,分为20个频段的能量分量。2)将以上各个20维的信号拼接,得到100维的特征向量。3)计算所有待聚类点的特征向量之后,对每个维度,计算所有点的该维度的值的标准差,并将该维度的值均除以此标准差。求得各个时间点的特征向量后,使用2.3中介绍的聚类算法进行聚类。为了进一步解决中间态的点对聚类结果的影响,在聚类完成后,对每个类别,求出与聚类中心距离最远的5%的样本点,取消其类别标签,并使其继承它前一时间的标签。至此,分类完成。此时的分类结果还没有对应到具体的设备工作状态,在实际对比聚类结果与设备动作后,对聚类后的每个类别进行标注,即可用于机械设备的状态监控。

4传动系统噪声控制

基于传动系统的特点,传动系统必须要得到足够的润滑,同时还要对传动系统结构部件和连接形式,及连接牢固程度进行检查,保证传动系统能够正常工作,避免传动系统在工作中出现连接不紧密、设备连接异常以及设备缺乏润滑等故障或者噪声的问题,只有消除传动系统故障,才能使传动系统的噪声问题得到有效控制。因此,在传动系统噪声控制中,应当对传统系统的常见故障进行分析,并找准传动系统的特点,根据传动系统的实际情况,采取有针对性的控制措施。

结语

总之,从声源对噪声进行治理是种最积极、最彻底的措施,通过选用低其他设备、改进机械设备的结构、提高设备的装配精度等方面来实现,技术人员掌握相关维护技能。避免噪声带来危害。

参考文献

[1]何正嘉,陈进,王太勇,等.机械故障诊断理论及应用[M].北京:高等教育出版社,2010:1-12.

[2]吴昭同,杨世锡,等.旋转机械故障特征提取与模式分类新方法[M].北京:科学出版社,2012:1-25.