河北工业大学 实验实训中心 天津 300401

摘要:针对传统手工测量回转类零件效率低、误差大、成本高等问题,设计开发了一款回转类零件在线测量装置。完成了测量装置的机械结构设计,建立了以PLC为核心的运动控制系统,开发了人机交互软件系统,实现了对回转类零件直径、直线度等参数的在线测量。实验结果表明,该测量装置能够实现预期测量功能,符合设计要求。

关键词:回转类零件;多参数;非接触;在线测量

中图分类号:TH71 文献标识码:A

近年来,面向制造的测量检测技术研究及仪器设备开发,尤其是现场/在线测量与监控、装备运行在位测量等方面的技术研究及仪器设备开发正在取得快速发展[1]。回转类零件测量[2-4]是制造加工领域的重要课题。传统的手工测量和离线检测方法主要包括回转轴线法[5]、三点法等,这些方法需将工件转移到专门的夹具里,进行二次的定位与装夹[6],然后用特定的测量仪或千分表、卡尺进行测量,不仅效率低,还会产生二次定位误差。目前,多数企业只针对零件进行合格性检验,缺少对测量数据的记录和管理,已不能满足制造业快速加工生产的需要。作为一门非接触式测量技术[7-9],激光测量技术具有单色性好、方向性强等特点,已广泛应用于测量、制造等领域[10-11]。

本文基于激光三角法测量原理[12],设计开发了一款适用于回转类零件在线测量装置,实现了对回转类零件直径、直线度等参数的在线测量。

设计开发的测量装置属于高精度测量仪器,集机械、光学、电子技术于一体,主要由机械系统、运动控制系统和软件系统三部分构成。测量装置的组成架构如图 1所示。

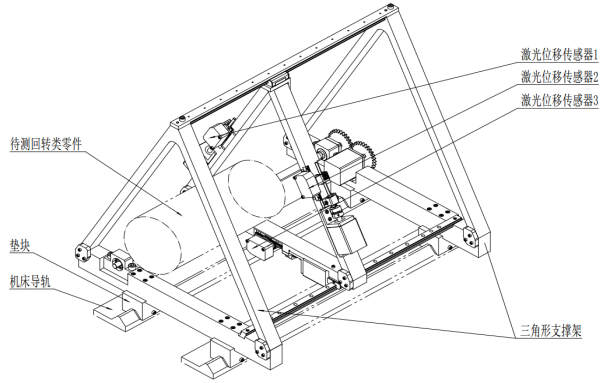

为满足适用于数控车床的在线测量功能,综合考虑测量精度、使用寿命、经济性、可靠性等多种因素,设计了如图 2所示的测量装置机械系统,主要包括检测部分、运动部分、支撑部分等。从功能角度分析,机械系统是装置实现测量功能的基础,也是保证测量精度、运动精度和定位精度的关键所在;运动控制系统是保证测量装置正常运行并执行测量任务的重要基础;软件系统与运动控制系统相互配合,实现对测量过程的运动控制、测量数据的处理及数字化显示。

机械系统的主要功能如下:

通过4个垫块固定在数控机床导轨上,实现在数控机床上的安装,满足在线测量需求;

![]()

(2)通过3个激光位移传感器实现对回转类零件圆周上三点的数据采集;

(3)通过滚珠丝杠副及直线导轨等部件,在电机驱动下实现在测量各参数项的过程中应完成的动作,如激光位移传感器沿支架的往复直线运动等。

3.1 运动控制系统主要构成及功能

测量装置的运动控制系统主要由主控制器、伺服驱动、伺服电机和限位开关等构成。运动控制系统的主要功能如下:

(1)实现对测量过程中所有动作的控制;

(2)通过传感器反馈的信息,控制各部分运动的配合;

(3)实现激光位移传感器的数据采集与其运动的配合。

3.2 运动控制流程分析

因直径、直线度等各参数项的测量对采样数据需求不同,所以在执行不同测量任务时,PLC需要根据已选参数项执行对应的运动控制流程。以直径测量为例,伺服电机1、伺服电机2和伺服电机3分别为带动激光位移传感器1、激光位移传感器2和激光位移传感器3运动的电机;伺服电机4为带动激光位移传感器所在测量装置主体部分运动的电机。测量任务开始后,装置先完成自检;然后所有机械部件回到系统设定的零点;接收到【直径】测量任务后,纵向伺服电机4正转带动检测部件移动至待测位置后停止;伺服电机1正转带动激光位移传感器1移动,搜索激光位移传感器测量的唯一最小值并移动至该位置;伺服电机2和3依次执行与伺服电机1相同的动作,带动激光位移传感器2和3移动,直至获取待测零件圆周上的3个最小值;然后伺服电机4反转,带动检测部件回零点后停止;流程结束。

3.3 PLC系统选型与配置

根据测量装置的指标要求,确定了I/O信号的点数和类型,选择西门子S7-1200作为主控制器。经分析,装置共需3路AI、30路DI和10路DO。考虑到CPU1215C集成2路AI、14路DI和10路DO。因此,增加1个开关量信号输入板SB1221,提供4路DI;增加1个数字量信号模块SM1223,提供16路DI和16路DO;增加一个模拟量输入模块SM1231,提供4路AI。

测量装置的软件系统主要功能是实现与运动控制系统的PLC通讯,及对测量数据的处理、显示、输出等。开发的软件系统可以实现对测量参数项(直径、直线度等)的设置,并能够完成对PLC回传数据的处理。软件系统主界面如图 3所示。

为验证测量工作流程的合理性与正确性,对所设计的在线测量装置进行了简化,搭建了测量工作流程的验证实验平台。经验证,该平台可完成对回转类零件各项参数的测量,能够实现预期功能。

樊超楠,刘巍,刘阳,等.激光辅助的大型回转类零件直径实时测量方法[J].红外与激光工程,2016,45(11):113-119

周愿愿,曹雪峰,姜恒,等.激光位移传感器在圆柱度误差检测中的应用研究[J].机床与液压,2016,44(04):119-121

基金项目:河北省科技支撑计划项目(17211707)

作者简介:郑红伟 (1985—),女,河北唐山人,硕士,实验师。主要研究方向为工程训练教学,三维测量技术等。