陕西龙门钢铁集团有限责任公司 陕西 韩城 715405

摘要:近些年,在我国高速发展的影响下,经济水平不断能提升,经济全球化的进程加快,科学技术的发展日新月异,钢铁技术取得了很大的进步。原来需要多人操作的轧钢机,如今转变为自动化连轧生产线,生产效率得到了很大的提高。棒材轧钢在钢铁行业中属于众多轧钢项目中的一种类型。企业的产品若想提高自身竞争力,在竞争日益激烈的钢材市场中生存,就必须加强产品的整体质量控制,同时产品的外观质量也是关注的重点。通过对轧钢产线棒材表面划伤原因的积极探索,可知其质量问题主要集中在大棒导卫、辊道框架、群板韧磨板等相关部位。

关键词:轧钢产线;棒材;质量改进

引言

随着钢材市场的持续低迷,企业的产品想要巩固拓展或跻身竞争激烈的钢材市场,其产品必须有良好的整体质量,其中外观质量是最重要的环节。通过对近几年的生产实践分析,本钢特钢厂800轧钢产线棒材划伤集中多发在大棒导卫、辊道框架、群板韧磨板几个部位。为了有效控制棒材表面的划伤,本文通过对上述几个部位的技术改进进行多方面的分析和研究。

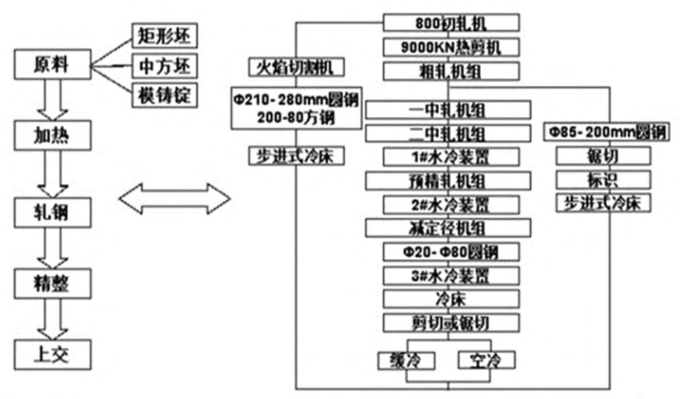

1工艺设备流程

本港特钢厂于一九九五年构建投产Φ800mm/Φ650mm×4轧钢的大型车间,最初设计生产规模可达到三十二万吨,二零零四年进行了第一次棒材轧制线的工艺升级,新的轧钢工艺由具备世界先进水平的意大利SIEMENS-VAI-POMIN公司引进,企业生产产品规格从此拓展为Φ20-Φ200圆钢,设计生产规模也由原来的三十二万吨扩大一百一十万吨,生产钢材的种类也得到了拓展,应用范围被极大的扩展开来,生产钢材包括碳素结构钢和工具钢、合金工具钢和结构钢、轴承钢、弹簧钢以及不锈钢,引进工艺设备主要有磨切锯、活套、冷床、除磷以及穿水系统等。

图1轧钢车间工艺设备流程

图1轧钢车间工艺设备流程

2轧钢产线工艺设备存在的问题及改进方案

2.1加热炉悬臂辊道粘钢及改进办法

该厂采用步进式加热炉,方坯加热至工艺温度后,通过动梁步进将其放置于悬臂辊道上,由悬臂辊道输送至粗轧机。方坯加热温度高,部分钢种性软,经常在悬臂辊道上出现粘铁,长此以往,悬臂辊道表面出现大量的凸块,致使方坯表面产生凹坑,轧制后成品表面出现裂纹。针对此问题,相关技术人员通过对悬臂辊道的材质进行优化试用,但未取得明显的效果。后经过多种手段试验,最终发现轧制性软的钢种时,提前在悬臂辊道上放一根冷坯,通过反复滚磨,可将辊道表面的凸块消除。通过此办法生产的钢种,其成品通过探伤检查,合格率大幅提升。此办法避免了热坯表面出现凹坑,有效地控制了成品表面质量。

2.2小棒冷床群板装置

问题:棒材进入冷床本体前需要和韧磨板滑动摩擦,如果摩擦面出现异常,则棒材表面会出现划伤现象。群板装置就是棒材从辊道进入冷床本体的最主要装置。如何管理和控制长达130m群板装置及韧磨板是解决问题的关键。设备运行期间,前期装置运行平稳,中后期就会出现棒材划伤现象。由于棒材在群板装置中转速较高,操作人员不能靠近装置,因此还不能确认棒材划伤的真正原因。技术人员在经过长时间的现场跟踪及分析后发现,群板在上、中、下位置没有达到平直,这意味着连接杆的轴承及销轴传动间隙有部分超差现象,其是导致群板不平直的主要原因。

改善方法:技术人员为了使冷床群摆达成平衡,系统性更换了存在超差的零部件,且调整了气动辅助缸的压力,更改调整易损件更换的周期。

2.3棒材表面结疤

在轧钢生产中,对于棒材表面如果未能做到正确处理,则会造成椭圆形的闭合疤痕或者开放疤痕现象。棒材表面产生结疤现象的根源在于杂物落入破损的棒材表面,或者操作人员未能做到合理焊接棒材表面,导致划痕或者结疤现象的产生。在情况严重时,受到损伤的棒材表层面积将会逐渐扩大,影响轧钢生产操作的正常进行。对于棒材出现表面疤痕的现象在进行防控时,首先应当筛选钢坯材料,运用分类处理钢坯材料的方式来挑选合格钢坯。经过上述的挑选处理后,应当再次运用轧制处理的方式来处理钢坯的黑头部分,对于钢坯磨损的情况予以定期检测。在运送棒材的过程中,应当剔除棒材表层的杂质,确保达到整洁与干净的程度,以免棒材受到外力的磨损。

2.4导卫滑动摩擦及改进办法

根据以往的棒材划伤事故来看,原轧机滑动导卫摩擦往往是导致棒材划伤最多的主要原因之一,因为原导卫与棒材之间极易产生滑动摩擦,致使成品表面产生划伤。相关技术人员为了能够使导卫与棒材之间的摩擦减少,将导卫滑动摩擦改为滚动摩擦,改动方式是在其中安装两组辊子与三组立导轮,让立导轮来摩擦棒材运动,同时利用垫片来增加辊道高度,确保棒材能够准确运转,另外还增设了水冷装置,起到对辊道与摩擦面的降温作用。在这样的改动后发现减少摩擦损伤的事故显著减少,但是这种改动方案在维护工作中存在一个普遍现象,就是入口第一组辊子的轴承经常会出现严重损坏,在详细研究中我们发现,这种现象是因为第一组辊子在轧制当中经常接触红钢,这样一来导致在高温环境下,润滑油产生碳化效应,使轴承润滑作用显著下降,出现轴承损坏。针对此种原因,我们的技术人员将轴承替换为了铜套,同时周期性更换维护铜套,大大减少了辊子轴承卡死棒材擦伤的现象,其设备产生划伤的事故也得到了减少与控制。

2.5小棒轧线输送设备

小棒轧机入口辊道到小棒冷床前大约距离为一百八十三米,由于轨道较长,控制棒材的行走轨迹将变得非常困难,如此一来,辊道类、护板类设备对棒材表面造成损伤的概率将增大,并且很容易出现卡钢的现象。技术人员为了控制棒材运输有稳定的轨迹,将小棒轧钢线分成五个轨迹控制区,即:1段穿水辊道前、2段穿水辊道前、3段穿水辊道前、4#飞剪前、5飞剪夹送辊前、6#飞剪前。如此一来,棒材的运送轨迹便可以实现分段控制,但是在现场使用中发现,棒材只能随着运输方向运动,每段轨迹无法参与控制。为解决这一难题,技术人员设计了两侧附带档距调整功能立导轮的辊道组到每段区域前方辊道框架上,从而实现了每段轨迹都能参与控制。通过调整辊子高度可控制棒材的输出高度,并且可以调整对立导轮控制左右轨迹,棒材运行到小轧机五段区域时能够沿着辊道的中心线运动,减少与辊道底板、护板产生接触而产生不必要的摩擦,从而规避棒材表面出现划痕的现象。

结语

国民经济是我国社会的经济基础,现代工业在国民经济中占主导地位,钢铁的冶炼状况对工业发展具有重要作用。我国是一个发展中国家,人口基数大,房屋需求量大,在建筑这方面,无论是现在还是未来的很长一段时间内,都有很大的需求。70%的棒材被应用于建筑方面,可见人们对棒材的生产是多么的重视。棒材的质量直接决定建筑工程的质量。棒材表面质量作为外观形象担当,必须引起生产人员的注意,表面若是瑕疵过多,会直接引起买方对钢材质量的怀疑。重视棒材的各方面质量对社会的安全发展极为重要,除去棒材的硬性质量外,外观质量也不容忽视,应尽量减少在制作、运输的过程中出现任何损伤,即使在不可避免的情况下,也要降低损害程度,及时进行补救。

参考文献

[1]朱建会.轧钢生产过程中自动化控制技术的应用研究[J].电子测试,2019(8):99-100.

[2]王勇.棒材轧钢工程机械设备设计改造[J].中国设备工程,2017(14):80-81.

[3]刘桂江,包文全,韩凤军,等.热轧棒材表面加工缺陷的产生及控制[J].轧钢,2017(03):93-96+103.

[4]谷庆斌.轧钢产线生产棒材表面质量改进方法研究[J].工程技术研究,2019,4(21):119-120.