天津市捷威动力工业有限公司

摘要:隔膜作为锂离子电池的重要组成部分,在电池应用过程中发挥这重要作用。本文介绍了锂离子电池对隔膜的要求及隔膜分类;重点介绍了陶瓷隔膜和凝胶隔膜的加工及应用研究。

关键词:锂离子电池;陶瓷隔膜;凝胶隔膜

引言

随着锂离子电池产业的发展和技术突破,锂离子电池凭借其高能量密度、长循环使用寿命等优点率先在数码、动力、储能等多个领域得到广泛应用。尤其是近年来,全球温室效应日趋显著,世界各国政府均加大对可再生资源的重视程度,在政策大力支持下,全球新能源汽车市场进入快速发展通道。锂离子电池动力市场在全球新能源汽车市场快速发展带动下,全球锂电池市场高速增长。隔膜作为锂离子电池的四大主材之一,也得到了飞速发展和技术变革。

1.隔膜的要求及分类

在锂离子电池中,隔膜作为其中的重要组成部分,在锂电池中承担的作用是隔离正负极片接触,阻隔电子传输,同时能够使电解液在其中自由穿梭,具备离子透过性。因此要求隔膜具有以下特性:(1)电子绝缘性好;(2)对电解质离子有较好的的透过性;(3)对电解质具有较好的化学稳定性和电化学稳定性;(4)电解液的润湿性好;(5)具有一定的机械强度,厚度尽可能小等特性。

长期以来因聚乙烯、聚丙烯微孔膜具有较高孔隙率、较低的电阻、较高的抗撕裂强度、较好的抗酸碱能力、良好的弹性及对非质子溶剂的保持性能,一直被用于生产商业化锂离子电池。聚烯烃隔膜按照生产工艺可以分为干法单向拉伸隔膜、干法双向拉伸隔膜以及湿法隔膜;其中干法单向工艺是使用流动性好、分子量低的聚乙烯或聚丙烯材料,利用硬弹性纤维的制造原理,先制备出高取向度、低结晶的聚烯烃铸片,低温拉伸形成银纹等微缺陷后,采用高温退火使缺陷拉开,进而获得孔径均一、单轴取向的微孔薄膜,代表厂家有Clegard、UBE、星源、沧州明珠、中兴等;干法双向拉伸工艺是通过添加成核剂共挤出制成含固体添加物的膜,固体添加物以亚微米级粒径均匀分布在聚合物相中,由于拉伸时应力集中出现相分离而形成微孔膜,代表厂家为中科科技;湿法工艺是利用热致相分离的原理,将增塑剂与聚烯烃树脂混合,利用熔融混合物降温过程中发生相分离的现象制备膜片,之后在使用易挥发的溶剂将增塑剂从薄膜中萃取出来,产品最大的特点为厚度均匀性好,可以用来生产薄型隔膜,代表厂家有日本Asahi、Toray、韩国SKI、以及国内星源、沧州明珠、恩捷等。随着人们对锂离子电池性能要求的提高,常规聚烯烃隔膜越来越难满足电池企业的要求,因此逐渐开发出在聚烯烃隔膜基础上进行各类涂覆加工,例如陶瓷涂覆隔膜、凝胶涂覆隔膜、多种物质/多层复合隔膜等,以满足不同电池需要。

2.陶瓷隔膜的应用

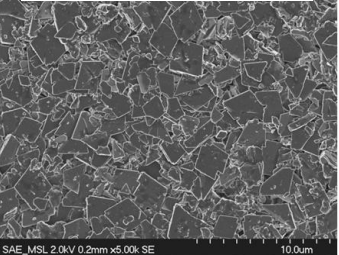

在众多隔膜涂覆产品中,陶瓷隔膜是目前电池行业内应用最为广泛的隔膜类型,其制备方法是将陶瓷材料与粘结剂混合后,使用微凹版工艺将混合浆料涂覆在聚烯烃隔膜表面,在经过烘烤干燥后形成陶瓷涂层,其中最常见的陶瓷材料是氧化铝和勃姆石,分别如图1,图2所示。

图1 氧化铝涂层 图2 勃母石涂层

陶瓷隔膜相比之前的聚烯烃隔膜安全性有着明显的提高,具体表现为:涂覆陶瓷之后的隔膜耐热性有着明显的提升,以厚度为12um的PE隔膜为例,130℃下隔膜热收缩约为7-9%,在增加了2-4um涂层之后,可以将热收缩降低到3%以下,提升电池的安全性,因此被动力电池广泛应用。但是陶瓷隔膜也存在明显的缺点,因陶瓷的密度远大于聚乙烯材料,所以会增加电芯的重量,降低电芯能量密度。另外,陶瓷材料多为高比表材料,表面容易吸附水分,通常聚乙烯隔膜在表面涂覆4um氧化铝材料之后,隔膜会从之前的几十ppm增加到500-900ppm;然而众所周知,水分是锂离子电池的天敌,陶瓷隔膜引入的水分会影响电池的性能,造成循环寿命变差等问题发生,因此在选用陶瓷隔膜时除了需要关注聚烯烃隔膜的常规项目外,还需要针对陶瓷隔膜的特性做重点考察,增加筛选标准,防止因隔膜选择不当造成的电芯性能变差的问题发生。

3.凝胶隔膜的应用

随着网络时代的到来,便携式数码产品也越来越轻薄,因此对锂离子电池能量密度要求的提高,为了能够更好地实现电芯薄型化,提高电芯安全性,聚合物电池也逐渐重回视野。锂离子电池可以分为:聚合物锂离子电池和液态锂离子电池,其中液态锂离子电池中的电解液为游离电解液,并且在市场上应用更多,所以锂离子电池的狭义理解通常就是指液态锂离子电池,而聚合物锂离子电池又叫锂聚合物电池,人们习惯上简称为聚合物电池。聚合物电池内部的电解质为高分子电解质(固态或胶态),内部没有流动电解液,极大的提升了电芯的安全性。日本索尼公司于1991年率先商业化生产锂离子电池后,于1996年公开第一篇聚合物电池的相关专利,1999年正式生产聚合物锂离子电池,索尼一直持续不断的进行聚合物锂离子电池研究,研究内容涉及电池制造设备及制造方法,以及固体电解质、电池外壳、保护设备、装配设备、卷取设备等周边技术。由于索尼的凝胶工艺复杂,工艺控制及生产加工难度较大,东莞新能源公司从1999年开始使用PVDF基凝胶隔膜,不仅提高了电芯的安全性,而且避免了索尼的复杂凝胶工艺,之后凝胶隔膜被推广到诸多厂家。

凝胶隔膜就是在聚烯烃隔膜基础上通过涂覆造孔等工艺,在其表面上形成具有多孔结构的聚合物锂离子隔膜,隔膜表面的胶层在电芯中通过电解液溶胀、热压等方式实现与正负极片的粘接,进而实现电芯内部无游离电解液的目的。用于凝胶隔膜的胶层需要具有如下特点 :(1) 成膜性好,容易批量生产 ;(2) 介电常数大,有利于锂盐在聚合物中的溶解;(3) 玻璃化转变温度高,有助于提高聚合物电解质的热稳定性;(4) 高的化学和电化学稳定性。聚偏氟乙烯 (PVDF) 因具有良好的力学性能、耐高温性、耐化学腐蚀性以及介电性、压电性、热电性等特殊性能,使它成为了凝胶隔膜涂层较为理想的材料。但是纯 PVDF 材料结晶度较高,束缚电解质稳定性差,其离子电导率低,限制了其在隔膜领域的应用,因此同时市场上使用的凝胶涂层都是增加了改性基团的PVDF材料。目前常见的数码产品用凝胶隔膜的涂胶层除了改性PVDF涂层外,还有一种PMMA涂层使用相对PVDF涂层来说可以减少用量,改善粘接,如图3和图4所示。

图3 PVDF涂层 图4 PMMA涂层

多孔凝胶聚合物锂离子隔膜具有形貌良好,结晶度低,机械强度大等优点,可以改善聚乙烯隔膜和聚丙烯隔膜的亲液性差,溶液浸润性差的问题;另外,凝胶隔膜可以解决现有技术的软包锂离子电池硬度低,改善电池界面贴合性差的问题;同时凝胶隔膜在较高室温下有比较好的离子电导率和高电化学热稳定性,在锂离子电池大规模生产中有着广泛的应用前景。

随着技术的发展,聚合物电池的凝胶隔膜也在飞速发展,由于电芯对安全性的要求越来越高,目前有的隔膜厂家将聚合物凝胶层涂覆在陶瓷隔膜表面制备成多层复合隔膜,使其可以兼具凝胶隔膜和陶瓷隔膜的优点,例如LG电池全部使用此类隔膜。多层复合隔膜虽然对于电池性能提升方面有着较大的贡献,但因成本相对较高,在一定程度上限制了它的应用。

结束语

随着新能源行业的蓬勃发展以及电池技术的更迭,锂离子电池隔膜作为电池的重要组成部分,必会遇上各种技术挑战,这将推动锂离子电池隔膜技术的飞速发展,同时隔膜产业也会迎来新的契机。