福建三钢小蕉实业发展有限公司 365000

摘要:本论文以分形树状小通道换热器为研究对象,建立了三维数值模型,并利用软件进行数值模拟计算,通过对计算结果的分析来研究分形树状小通道换热器的流动特性以及换热特性。为分形树状小通道换热器的实际应用提供理论支持。

关键词:分形树状;小通道;换热器;传热

1前言:一块普通的计算机芯片需要集成数以百万计的元器件,产生的热流密度高达5×105w/m2。研究表明当元器件温度在 70-80℃水平之间,温度每增加 1℃,元器件运行的可靠度变会下降 5%。为此,电子元器件中的换热问题严重阻碍了电子设备的发展。

2.1流动特性分析

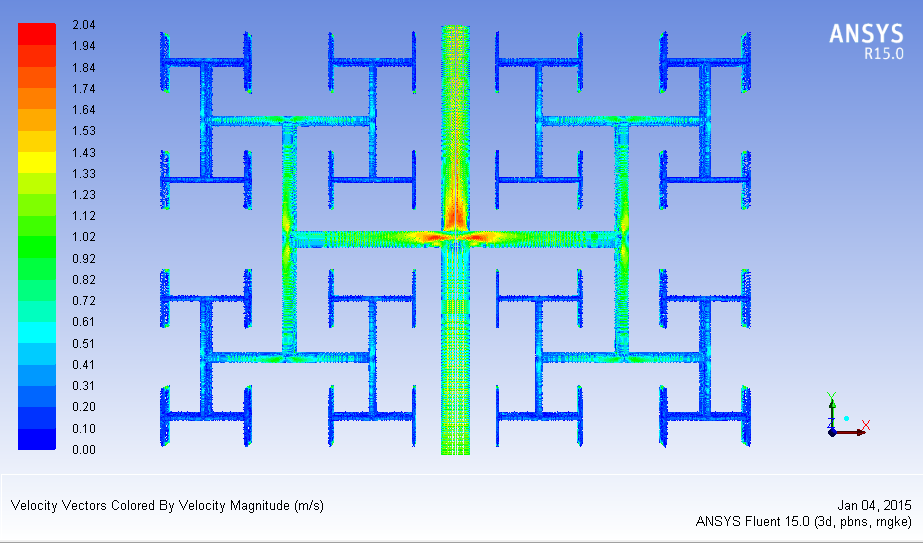

图

2-1 分形树状结构换热器速度矢量图

图

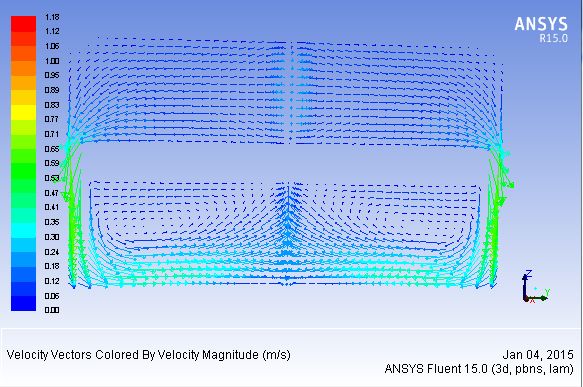

2-1是分形树状结构小通道换热器正面的速度矢量图,进口流速为1.12m/s,是一个湍流的状态。从图中可以看出第一级到第二级的分叉处流体的颜色瞬间变红,这说明这一区域的流速瞬间增大到整个流体区域的最大值,而后随着级数的增加流体的颜色慢慢变蓝,这说明了流体的流速在逐渐减小之中,在最窄的管道处流速到达最小值。图2-2与图2-3是图2-1中红色方框出的放大图。

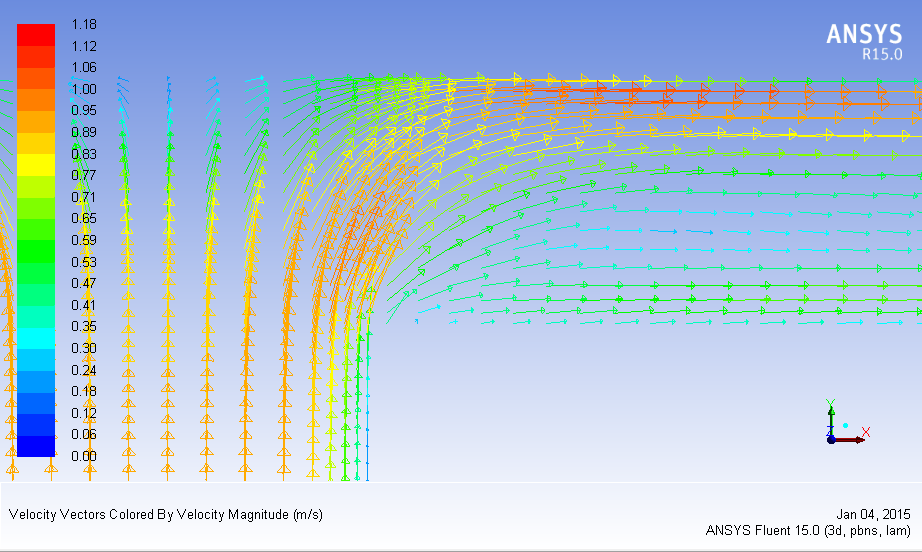

图

2-2 进口速度为1.12m/s分叉处的速度矢量图 图2-3 进口速度为0.68m/s分叉处的速度矢量图

2-2 进口速度为1.12m/s分叉处的速度矢量图 图2-3 进口速度为0.68m/s分叉处的速度矢量图

图2-2和图2-3是在相同位置不同进口流速截面的速度矢量图,从图中可以清晰看出图2-2(湍流状态)在分叉处有漩涡产生,而图2-3(层流状态)中没有。接下来我们沿着管道的深度方向截了一张图,来探究分叉处是否存在漩涡,截面的位置如图2-4所示。

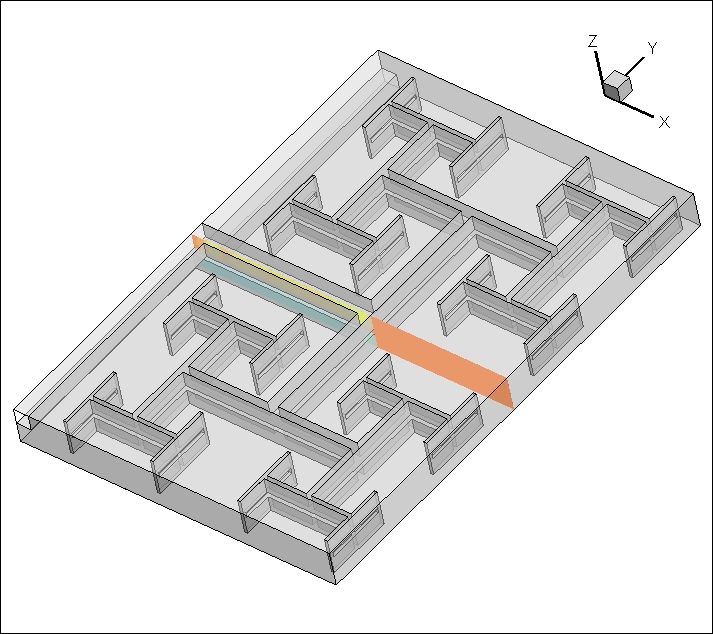

图2-4截面位置示意图

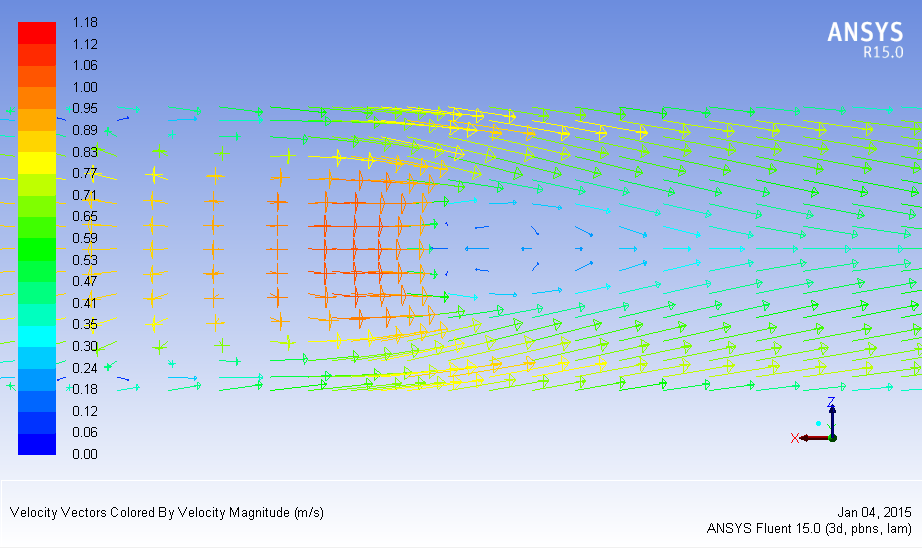

图

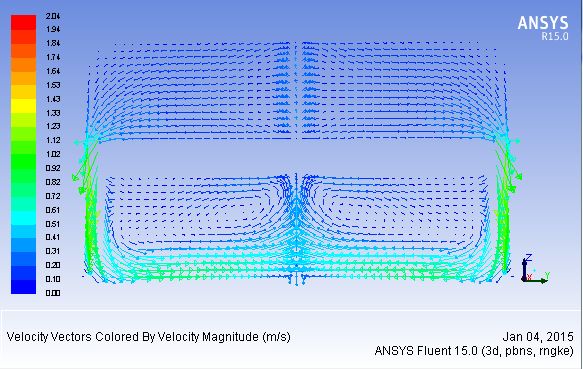

2-5进口流速为0.68m/s分叉处的速度矢量图 图2-6进口流速为1.12m/s分叉处的速度矢量图

图2-5和2-6都清晰地显示出明显的漩涡,这说明了不管是紊流还是湍流,第一级到第二级之间的分叉处都有漩涡。这种二次流促进了流道中近壁面高温流体与中间层低温流体的相互混合,从而强化了流动换热。结合前面的5张图可以发现,湍流状态的流体漩涡比紊流状态的要大,也就间接说明了湍流状态是换热状况可能会比较好。

图2-7速度为1.12m/s最后一级处速度矢量图 图2-8 速度为0.68m/s最后一级处速度矢量图

流体从上层通道流到下层通道沿着通道的深度方向会产生两个大的漩涡,且从两张图中明显可以看出湍流状态比层流状态的漩涡更激烈。需要指出的是,在分形通道分叉处形成的二次流在强化换热的同时也带来了一定的压降损耗。

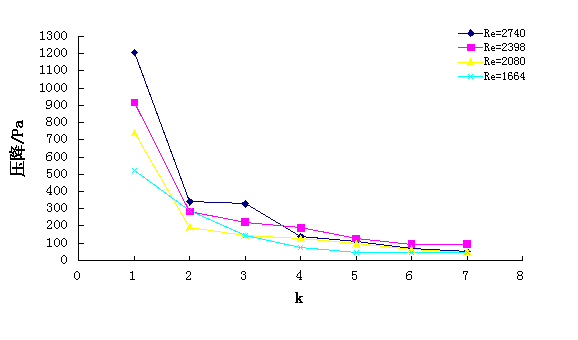

图2-9上层树状通道网络中各级压降

图2-9显示了入口雷诺数不同条件下上层分形树状通道网络中各级通道的压降。从图中可以看出,随着通道级数的增加,通道长度和水力直径的变小使得流体在每级通道

中的压降减小;也可以观察到入口雷诺数越小,压降变化越平缓,反之,压降变化幅度越大。这对换热性能有一定得影响。

中的压降减小;也可以观察到入口雷诺数越小,压降变化越平缓,反之,压降变化幅度越大。这对换热性能有一定得影响。

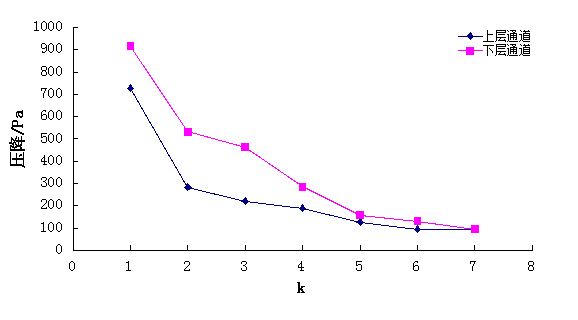

图2-10上下层通道各级压降比较(Re=2398)

图2-10显示了上、下层分形树状通道网络中相同级数通道中的压降比较。在

上层分形树状通道网络中,流体在每一个分叉处都被分成两股小流体流到下一通道中,称之为分支管道内的分流。在下层分形树状通道网络中,流体在每一个分叉处都从两股小流体汇合成一股大流体,称之为分支管内的汇流。由于汇流引起的局部阻力损失比分流的局部阻力损失要大,所以导致了下层通道的压降略大于上层通到的压降。

图2-11压降与雷诺数的关系

图2-11给出了压降与入口雷诺数的关系,可以清楚地看出随着入口雷诺数的增大,压降也近似线性地增大。流体流经T型分叉时,由于扰动而产生了二次流,带来了局部阻力增加。入口雷诺数越大,分叉处形成回流和分离的程度就会越明显,产生的局部阻力损失就越大。

2.2换热分析

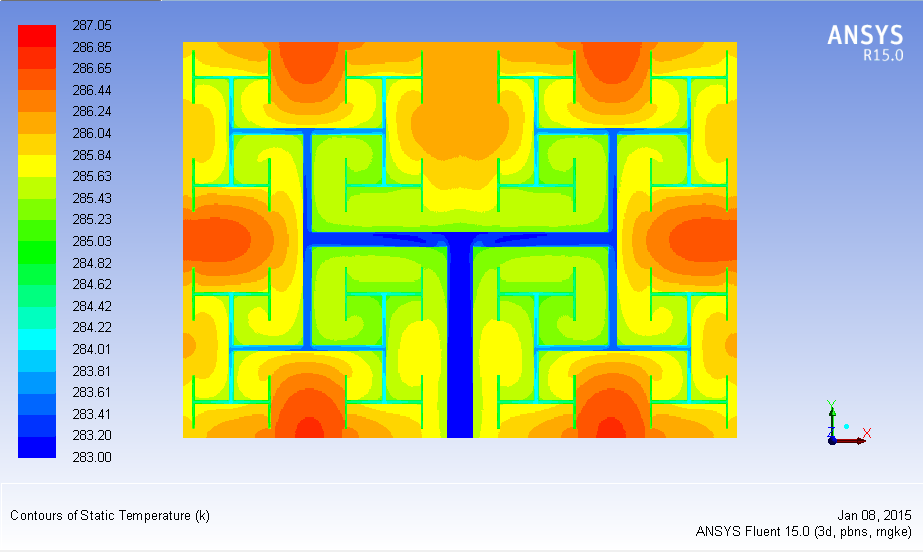

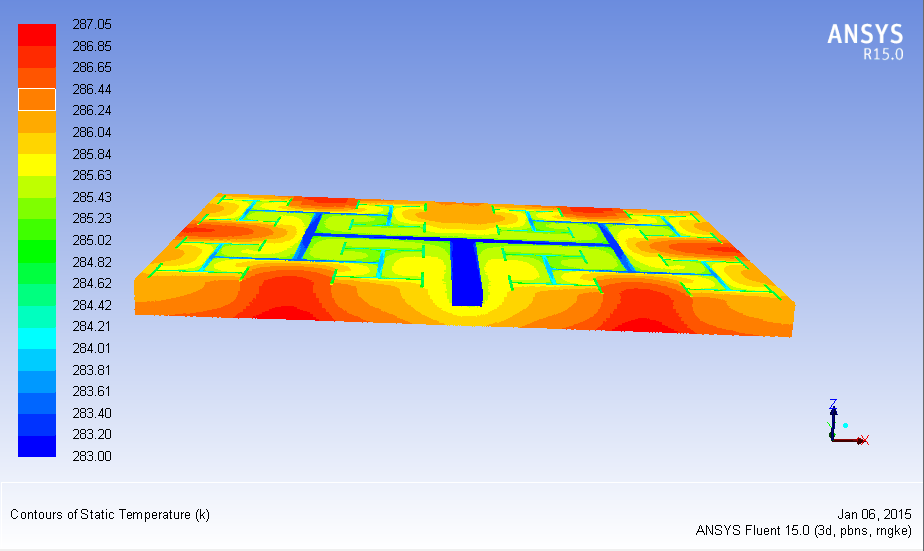

图2-12(a)、(b)分别为恒热流条件下分形树状通道换热器上、下层通道h/2处x-y截面的温度分布。从(a)、(b)图两张图都能发现,流体在宽度比较大的通道内升温的幅度并不明显,但在比较窄的通道中因为各通道内流量逐渐变小,且相对换热面积增大,所以升温的幅度较大,这说明通道尺寸的缩小能有效强化换热。

接下来观察铝板部分,首先对比着(a)、(b)图可以清晰地看出,上层的温度要低于下层的温度。产生这种现象的原因:第一,下层底面是首先被加热的面,热流经过铝板慢慢地往上传导;第二,冷却流体是从上层入口进来,然后从下层出口流出。在这过程中,热流首先接触的是下层通道中的流体,所以下层通道中的流体先被加热,温度自然会比较高。

然后从(a)、(b)两图中还可以观察到,离分型树状通道换热器中心越远温度越高,反之,温度越低。这是由于分形树状换热器特殊管路结构所造成的,中心的通道宽度较大,流量大,且中心位置的通道分支也多,使相对换热面积增大,最终造成不管是上层还是下层中心位置的温度普遍较低。

(

a)上层通道h/2处 (b)下层通道h/2处

图2-12恒热流下分形通道的截面温度分布(Re=2740,T/K)

图2-13和图2-14是相同条件下分形树状小通道换热器两个侧面图。从图中可以清楚地看出,不管是沿着换热器的长度方向的侧面还是沿着宽度方向的侧面,温度沿着换热器的高度方向自下而上都是慢慢升高,且在没有管道的区域温度上升的更快更高。这也证明了上述观点,上层的温度要低于下层。

图

2-13侧面图

图

2-14侧面图

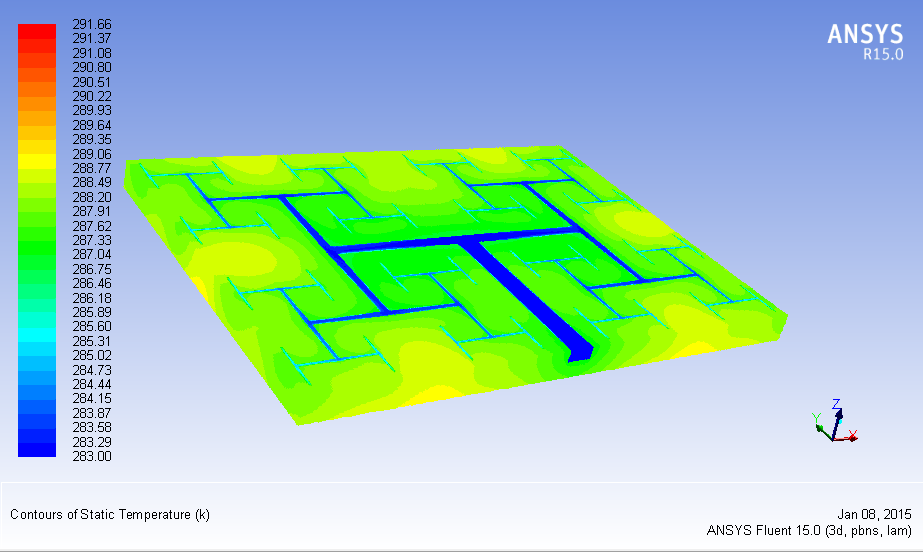

图2-15和图2-16是在相同热流密度以及相同入口水温的条件下,入口流体雷诺数不同时分形树状小通道换热器的温度分布图。这两张图就不能用颜色来进行对比,要从图的最左侧颜色表来观察,可以看出入口流体雷诺数小的换热器整体温差较大,最高温达到291.85K。这说明流量大的换热效果更好。但是换热效果好不代表换热性能好。

图

2-15进口流体Re=2740时的温度分布(T/K) 图2-16 进口流体Re=1664时的温度分布(T/K)

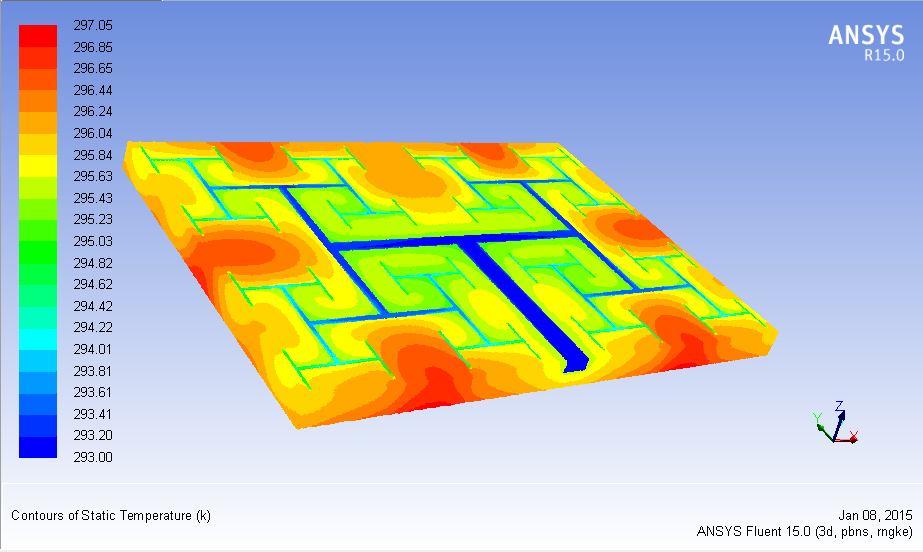

图2-17和图2-18是在相同入口雷诺数,相同底面热流密度条件下,入口水温分别是10℃与20℃时的温度分布图。如果不看颜色表,这两张图显示的换热器计算模拟出来的温度分布可以说是一模一样。但是从颜色表可以观察到整个模型的最低温和最高温入口水温为20℃都比入口水温为10℃高出10℃。

图

2-17入口水温T=10℃时分形树状通道换热器温度分布 图2-18入口水温T=20℃时分形树状通道换热器温度分布

图2-19给出了相同入口水温、不同加热的热流密度条件下,冷却水进、出口温差随入口雷诺数的变化曲线。可以看出,在四种不同热流密度的工况中,进、出口温差均随着入口雷诺数的增加而减小。热流密度较大时,曲线变化幅度较大,相反,曲线的变化较平缓。当热流密度为20442W/㎡时,进、出口温差变化的总幅度为1.79℃,而热流密度为1278W/㎡时,进、出口温差变化的总幅度为0.12℃。

另外,在入口温度均为10℃的条件下,相同雷诺数对应的进、出口温差随着热流密度的加大而变大,即相同入口水温、相同入口雷诺数时,热流密度越高,水的出口温度也越大。

图

2-19 进、出口温差随雷诺数的变化(Tin=10℃)

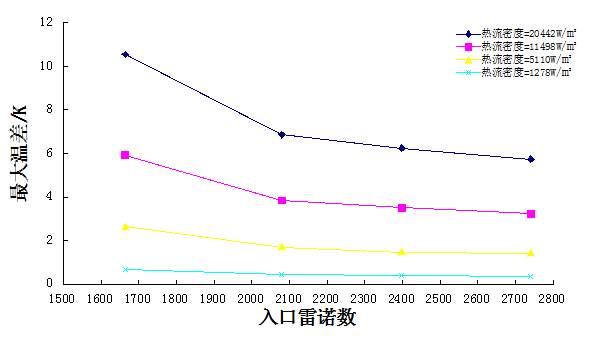

图2-20给出了进口水温为10℃的工况下,不同加热的热流密度下分形树状小通道换热器最大温差Tmax随入口雷诺数的变化情况。由图可以观察到,热流密度相同的情况下,最大温差随着入口雷诺数的增加而逐渐减小,且变化逐渐趋于平缓,也即换热器的温度均匀性逐渐提高。热流密度较高时,最大温差随入口雷诺数变化的幅度较大,而热流密度较低时,最大温差随入口雷诺数变化的幅度不大,曲线较平缓;雷诺数相同时,分形树状小通道换热器的最大温差随着热流密度的加大而增加,但是在热流密度最大、雷诺数最小的工况中,最大温差仅为10.55℃,其他工况对应的最大温差均低于此值。因此,分形树状通道网络在提高温度均匀性,改善电子芯片的工作稳定性方面有着突出的优势。

图2-20 最大温差随雷诺数的变化(Tin=10℃)

2.3 换热性能评价

评价一换热器性能好坏,其性能评价指标通常为:(1)受热面的均温性;(2)换热器的热有效性。在本文中,均温性以恒热流条件下受热面的最高温度Tman和最低温度Tnin的差加以度量;热有效性以相同受热面温度条件下消耗相同泵功所能带走的热量加以衡量。

换热器最大温差公式:ΔTmax=Tmax-Tmin

![]()

换热器的热有效性公式:η=

式中,ΔTmax为换热器的最大温差,Q为换热量,qV为体积流量,ΔP为沿程压降。相同热流条件下,ΔTmax越小,其均温性越强;在相同换热器温度条件下,消耗相同泵功能带走的热量越多,热有效性就越高。

图

2-21 分形树状通道换热器最大温差随热流密度的变化(Tin=10℃)

方

形通道的临界雷诺数是2070。图2-21是在入口水温为10℃时,分形树状小通道换热器最大温差随加热的热流密度的关系。从图中可以看出,最大温差和热流密度基本上是线性关系。图中除了一条曲线是入口雷诺数为1664,其它都是大于2070的湍流状态,入口是湍流状态的三条线变化幅度不是很大,而入口是层流的那条线与其它三条相比,变化幅度较大。这说明流体在入口是湍流状态的分型树状小通道换热器的均温性比入口是层流状态时的好。

图2-22不同入口雷诺数的热有效性比较

图2-22是探究不同入口雷诺数之间的热有效性关系。可以观察到,热有效性和热流密度还是呈线性关系,且入口雷诺数为1664时的层流状态的热有效性远比其他湍流状态要好。但是从图2-26看出入口雷诺数为1664时的层流状态的分形树状小通道换热器温差也是最大。从目前收集到的数据显示,层流与湍流各有优劣,应从实际情况出发,选择适合的雷诺数。

结论

1、在分形树状方形通道内,流体流经每一个分叉处时在分叉点附近形成二次流。且随着入口雷诺数的增加这种二次流也越来越强烈。二次流促进了高温流体和低温流体间的相互混合,从而强化了流动换热。

2、不管是上层通道还是下层通道,从最高一级到最末一级通道中流体的压降在逐渐下降,且层流状态下的压降变化趋势比湍流状态更平缓,这对层流的换热性能产生积极的作用。

3、随着入口雷诺数的增大,进、出口压降也在呈近似线性地增加,这对实际使用中泵产生了不小压力,即泵功的消耗量会比较大。但同时分形树状小通道换热器整体的温差也在减小。所以实际使用中要权衡利弊,选择合适的入口流速。

4、冷却流体的入口一定要设置在远离加热的一面,这样可以让冷却的流体更多得带走热量,提升分形树状小通道换热器的换热性能。

参考文献:

[1] 张洪才.Ansys 14.0 理论解析与工程应用实例[M].北京:机械出版社,2012.10.

[2] 朱华,姬翠翠.分形理论及其应用[M].北京:科学出版社,2011,1-315.

[3] 韩占忠,王敬,兰小平.FLUENT:流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.6,1-273.

[4] 纪兵兵,陈金瓶.ANSYS ICEM CFD网格划分技术实例详解[M].北京:中国水利水电出版社,2012.1.