柳州东方工程橡胶制品有限公司, 广西 柳州 545005

摘 要:近十年来,随着我国经济水平的不断提高以及设计理念、制造工艺的不断进步,隔震建筑越来越多,隔震技术应用越来越广泛。本文对隔震建筑支座抗拉问题研究与应用进行探讨。

关键词:隔震;建筑支座;抗拉问题;研究应用

1 可提离隔震橡胶支座装置设计与力学原理

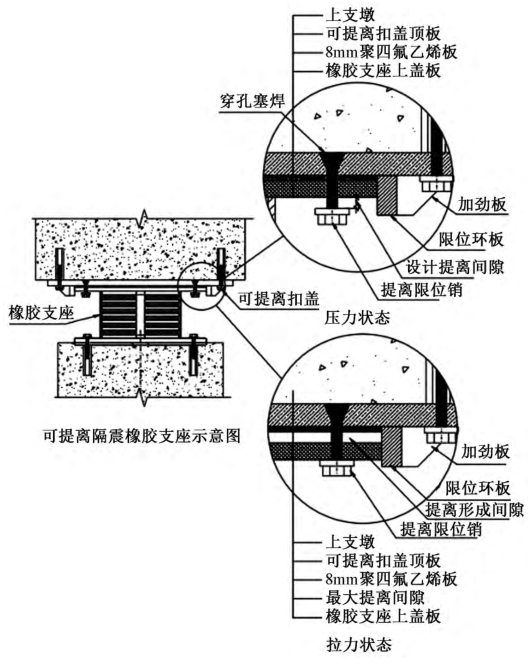

为充分发挥橡胶支座的性能,避免橡胶支座承受不利的拉力,设计可提离隔震橡胶支座装置(图1)。该装置主要包括两部分:可提离扣盖和橡胶隔震支座。可提离扣盖由顶板、水平限位环板、加劲板、聚四氟乙烯板以及与上支墩连接的螺栓和预埋套筒组成。橡胶隔震支座与常规橡胶支座类似,不同点在于上盖板不直接与上支墩连接,而是通过提离限位销与扣盖顶板连接,同时通过过渡配合卡入扣盖的限位环板内。橡胶隔震支座底部通过螺栓与下支墩连接。

图1 可提离隔震橡胶支座装置工作原理

可提离隔震橡胶支座装置工作原理:1)非地震作用下,可提离隔震橡胶支座装置主要承受竖向压力,此时,隔震橡胶支座上盖板与聚四氟乙烯板直接接触传递压力(细部关系见图1压力状态)。2)地震作用下有两种受力模式:压剪模式及拉剪模式,压剪模式时,隔震橡胶支座上盖板与聚四氟乙烯板直接接触传递压力,剪力通过限位环板与上盖板接触传递(细部关系见图1压力状态);拉剪模式时,橡胶隔震支座上盖板与聚四氟乙烯板脱开,不传递拉力,拉力依靠设置另外的抗拉装置承担,剪力依然通过限位环板与上盖板接触传递,为确保可提离隔震橡胶支座的可靠度,设置提离限位销,当提离距离超过设计距离时,与扣盖顶板塞焊的销钉发挥作用,拉住橡胶支座与扣盖,利用支座有限的抗拉能力承担超设防烈度地震作用,不至脱开失效(细部关系见图1拉力状态)。

根据以上工作原理,将可提离装置与隔震支座串联,竖向受力需同时考虑可提离装置与隔震橡胶支座的共同作用,采用多段线性弹簧进行模拟,如图2所示。其中初始间隙U0(设计提离间隙)可通过试算确定,受压刚度Kc为隔震橡胶支座受压刚度,Kt为隔震橡胶支座抗拉刚度。支座的水平特性不变。

2 提离装置试验研究

为进一步验证可提离隔震橡胶支座装置在各种组合受力下工作性能能否达到设计预期,进行了可提离隔震橡胶支座装置的力学试验。

2.1 试验概况

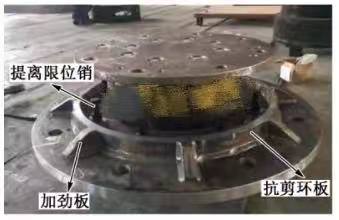

隔震橡胶支座采用LNR400(天然橡胶支座),高度为197mm,橡胶层总厚度为75mm,竖向刚度为1400kN/mm,水平刚度为0.94kN/mm,提离间隙为30mm(图2)。采用1000~3000kN组合式试验系统(图3),试验温度为10℃。试验共分为五个工况,分别为:压剪一工况(纯拉、拉剪前)、拉剪一工况(先拉后剪)、拉剪二工况(先剪后拉)、压剪二工况(拉剪后)以及极限单向拉剪工况。受装置竖向加载能力限制,竖向压应力加载控制在5MPa内。重点评估以下三部分内容:1)支座在有剪切变形时的提离效果;2)支座在提离拉伸后对剪切性能的影响;3)拉剪后对支座压剪性能的影响。

图2 带提离装置支座试件

图3 试验装置整体实景

2.2 试验结果及分析

2.2.1压剪一工况下(纯拉、拉剪前)

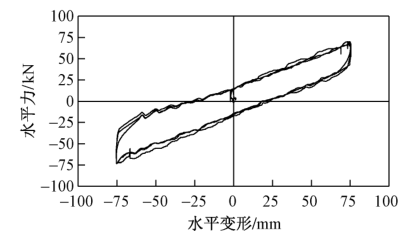

试验加载压应力为5MPa,剪切变形为100%,循环加载3次,试验过程照片及滞回曲线见图4。从图4可以看出,滞回曲线稳定,且有一定的滞回面积,表明压剪作用下,支座剪切性能稳定,并有一定的耗能能力。

图4 压剪一工况下水平剪切滞回曲线

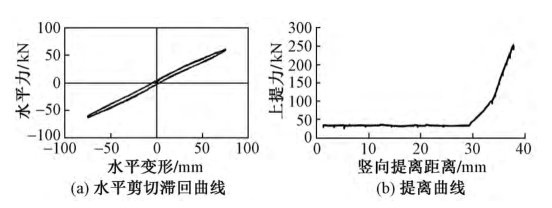

2.2.2拉剪一工况下(先拉后剪)

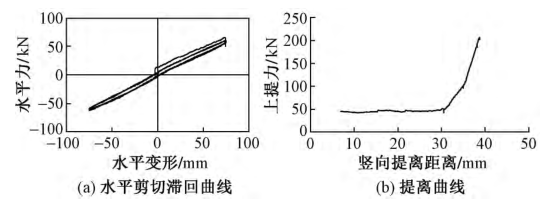

轴向拉伸应变为5%,提离间隙为(30+3.75)mm,剪切变形为100%,循环加载3次,水平剪切滞回曲线及提离曲线见图6。从水平滞回曲线(图6(a))可以看出,滞回曲线稳定。与压剪一工况下相比,拉剪滞回曲线滞回面积变小,表明拉剪状态支座的耗能能力比压剪状态下降,由于试验采用的无铅芯橡胶支座在设计时采用计算本构为线性本构,无论压剪还是拉剪过程均未考虑耗能能力对结构的贡献,因此,拉剪状态耗能能力的降低不影响结构安全。从提离过程力与竖向提离距离的关系(图6(b))可以得出,支座在提离间隙过程(0~30mm)提离力接近恒定,提离力约为30kN(含提离扣盖重量),表明提离较顺畅,阻力较小,附加给支座的拉应力约为0.2MPa。后续通过限位螺栓拉伸橡胶支座时拉力迅速上升,基本呈现线性增长,表明支座在拉离过程处于弹性刚度范围。

图6 拉剪一工况下水平剪切滞回曲线及提离曲线

2.2.3拉剪二工况下(先剪后拉)

试验加载压应力为5MPa,推剪应变100%后,再竖向拉伸应变5%,提离间隙为(30+3.75)mm,之后保持拉剪状态循环加载3次,水平剪切滞回曲线及提离曲线见图8。从水平滞回曲线(图8(a))可以看出,滞回曲线仍较稳定,但在剪切变形到100%后提离时出现水平力的小幅度增加。同时从提离曲线(图8(b))可以看出,在提离间隙过程(0~30mm)提离力基本稳定在50kN左右,比无剪切变形时提离力有所增加。经分析发现,侧移后提离扣盖出现轻微倾斜,倾斜后加大了支座上盖板与提离扣盖的摩擦力,从而使提离力和水平力均出现小幅度增加,但增加有限。提离力附加给支座的拉应力约为0.4MPa。同样提离间隙完成后拉伸橡胶支座后拉力迅速增长,仍呈现线性增长,表明支座在拉升过程仍处于弹性刚度范围。

图8 拉剪二工况下水平剪切滞回曲线及提离曲线

2.2.4压剪二工况下(拉剪后)

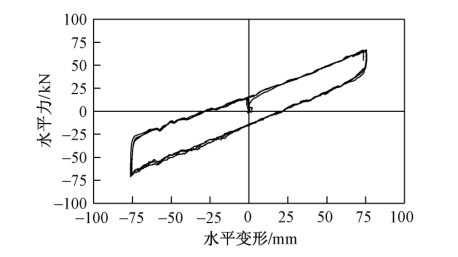

试验加载压应力为5MPa,剪应变为100%,循环加载3次。经过拉剪工况后,为评估拉剪状态对支座的影响,再次进行压剪试验。压剪试验结果(图9)表明,水平滞回性能稳定,滞回曲线与拉剪前对比(图4),滞回曲线重合度较高,表明提离后对支座水平剪切性能无不利影响。

图9压剪二工况下水平剪切滞回曲线

2.2.5极限单向拉剪工况下

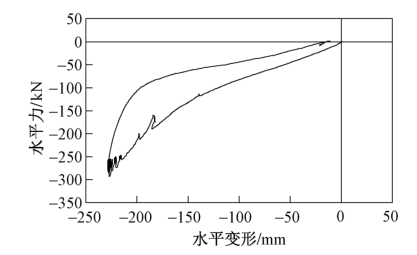

基准压应力为5MPa,水平剪应变为300%。为进一步验证支座在罕遇地震下的拉剪性能,对支座进行极限单向拉剪试验,试验水平剪切滞回曲线见图10。由图10可以看出,支座剪切刚度相对稳定,与压剪大变形试验结果类似,在剪切变形200%以后出现明显的刚度硬化。

通过对支座进行五个工况试验后,可初步得出以下结论:1)拉剪作用水平滞回曲线扁平,耗能能力下降,但剪切刚度变化不大;2)反复拉剪对支座的压剪性能无明显不利影响,拉剪前后的压剪滞回性能稳定;3)设置提离装置的橡胶支座在无剪切变形或100%剪切变形时,提离阻力较小,对支座的附加拉力有限,支座受拉在弹性范围,不会对支座造成明显的受拉损伤;4)提离装置达到了设计预期,与计算分析采用的竖向力学模型及水平剪切力学模型基本吻合,进一步验证了提离装置工程应用的可行性。

图10 极限拉剪工况下水平剪切滞回曲线

结束语

(1)提离装置配合隔震橡胶支座共同作用,通过设计适当的提离间隙,可以从根本解决高烈度、大高宽比结构中橡胶支座拉应力超限问题。

(2)通过试验验证了提离装置隔震橡胶支座的拉剪、压剪性能、提离性能的稳定性和可靠性。

(3)在实际工程应用中,采用提离装置解决抗拉问题最为经济、可靠,并可大幅度减小工程造价,该方法可为类似工程提供借鉴。

参考文献

[1]卜龙瑰,苗启松.高层建筑隔震设计若干问题探讨[J].建筑结构,2015,45(18):68-70,34.

[2]日本建筑学会.隔震结构设计[M].北京:地震出版社,2005.