中国石油哈尔滨石化公司 哈尔滨 150056

目前我国火力发电机组烟气脱硫是我国环保设施建设的重要内容之一,也是我国SO2减排的最主要措施,脱硫系统石灰石—石膏湿法烟气脱硫 (FGD) 工艺在燃煤电厂烟气脱硫中市场占有率高达 90% 以上,但存在系统庞大复杂、电耗水耗及石灰石消耗量较大,运行成本较高的缺点,本文对FGD 系统运行过程中的一些经验进行总结分析。

1.FGD 系统简介

哈尔滨石化动力车间 FGD 系统采用三炉两塔,对称布置旁路烟道。其中制浆系统、工艺水系统、石膏处理系统、废水处理系统、事故浆液排放系统为 FGD 装置共用,脱硫系统主要设计参数见表 1。

表 1动力车间 FGD 系统主要设计参数

| 项目 | 设计值 |

| 入口烟气量( 标干态,6% O2 ) / m3 ·s -1 | 289. 392 7 |

| 脱硫效率 / % | ≥95. 0 |

| Ca / S 比 | 1. 03 |

| 单套 FGD 石灰石消耗量 / t·h -1 | ≤3. 581 |

| 单套 FGD 工艺水消耗量 / m3 ·h -1 | ≤48 |

| 单套 FGD 电力消耗量 / kW | 4 052 |

| 废水量 / t·h -1 | ≤9. 615 |

| 脱硫系统可用率 / % | 98 |

2.1合理选定吸收塔内烟气的流速

吸收塔内的烟气流速主要影响浆液循环泵、氧化风机等设备的电耗。这几种设备的电耗占脱硫系统电耗的70%~80%。浆液循环泵的电耗与塔内烟气流速成反比关系。

氧化风机的电耗与塔内烟气流速为正比关系。塔内烟气流速越高、吸收塔直径越小,吸收塔浆池的液位越高,增加了氧化风机的扬程,使氧化风机电耗相应增大。

综合分析机组总电耗与烟气流速的关系,以确定最经济的塔内烟气流速。在硫的质量分数不同的情况下,以单台机组为例说明电耗与烟气流速的关系。

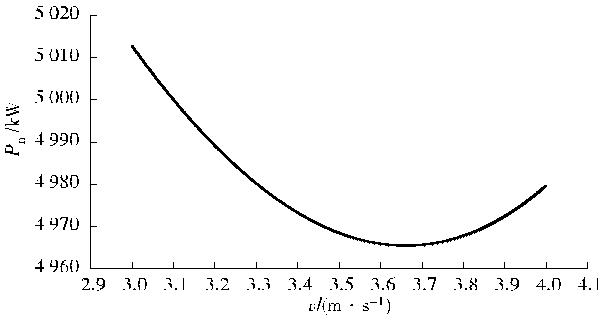

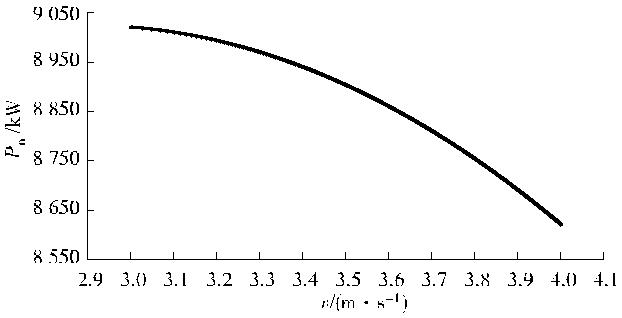

图2、图3分别硫的质量分数为0.8%和 2.9%时循环泵、氧化风机电耗和与吸收塔内烟气流速关系曲线(图中纵轴Pn为电耗,v为吸收塔内烟气流速)。

图2 w(s)=0.8% 图3 w(s)=2.9%时循环泵、氧化风机电耗总和与吸收塔内烟气流速关系曲线

对比图1和图2可见,硫的质量分数为0.8%的系统,塔内经济烟气流速为3.7m/s左右,硫的质量分数为2.9%的系统,经济烟气流速大于4.0m/s。但工程设计时应兼顾到除雾器的流速限制、吸收塔和相关设备的成本等因素,烟气流速可设定在经济流速附近,但一般不大于4m/s。

根据实际测试,吸收塔内同一截面的脱硫效率各不相同。在吸收塔中心占总面积2/3的区域,烟气分布均匀、流速高,喷淋密度大,脱硫效率可达99%。塔壁周边占总面积 1/3的区域,喷淋密度低,烟气贴壁运动并形成层流层,喷淋液滴粘附塔壁形成液膜,脱硫效率大幅度下降。因此,提高塔壁周边区域的脱硫效率成为吸收塔节能降耗的主要措施。

2.2优化脱硫塔运行方式

FGD 系统有 3 台循环泵,功率均在500kW 以上,统计数据表明循环泵的用电量约占FGD 系统总用电量的 35% 。为减少循环泵电耗可采取以下措施,适当停运循环泵。

入口 SO2 浓度较低且保持稳定,脱硫排放又能满足要求的情况下,可停运一台循环泵。这与入炉煤质和锅炉负荷的稳定关系密切,如果锅炉负荷不稳定或入炉煤掺配不均,容易出现为保证 SO2 达标而使循环泵频繁启停的现象,这种情况不利于节电且对设备损害较大。因此,可在出口 SO2 浓度较低,脱硫效率较高,但不确定入口SO2 稳定性时,考虑停运低效率风机节电。

塔内浆液密度越大,液位越高,循环泵入口压力越大,电流越大。密度过大时,一是保持石膏脱水系统运行,二是通过除雾器补水,三是限制补浆。塔内浆液密度和液位直接影响系统的脱硫效率,故工况调整过程中,必须综合考虑能否保证SO2 达标排放。氧化风机的电耗主要与氧化风量有关。当浆液里的 SO23-含量达到标准时,不必再加大氧化风量。此外,氧化风机的出口压力与吸收塔液位、浆液密度成正比 应保持合理的吸收塔液位、浆液密度,以促进氧化风机节电运行。

2.3节水措施

减少净烟气从吸收塔带走的气态水和液态水是控制整个 FGD 系统水耗的关键。而随净烟气以气态形式被带走的塔内蒸发水量是 FGD 系统的最大耗水点约占整套装置耗水总90% 。

进入塔内的原烟气在洗涤区和喷淋浆液发生,统计分析发现塔内蒸发水量与塔入口烟温存在线性关系,控制烟气温差成为减少蒸发水量的主要措施。减少新鲜工艺水补水,最大程度的实现水往复循环。FGD 系统的用水分工艺水和工业水两个部分。其中工艺水主要用途包括各塔罐箱补水、除雾器冲洗和管道冲洗以及泵的机封润滑水,工艺水的使用量基本决定整个 FGD 系统用水量水平。在除雾器压差允许的情况下,吸收塔液位控制尽量采用滤液水。但应从滤液水箱出一定流量的废水,以保证石膏中 Cl- 、飞灰、惰性物质颗粒等的达标。此外,在能保证脱硫效率和石膏品质的前提下,可采用循环冷却水排污水用于冲洗 实现电厂内部水的梯级利用。当循环冷却水排污水进行除雾器冲洗时必须加强水质监控,否则可能会导致塔内浆液恶化,浆液置换时间缩短,除雾器结垢堵塞。同时注意监视 FGD 入口烟尘含量。

2.4石灰石粒径对能耗的影响

目数与通过率越高,小颗粒的石灰石越多。石灰石粒径越小,则分散度越高,比表面积越大。粒径与比表面积的关系见表4。

| 边长 l/m | 立方体个数/个 | 比表面Av/(m2·m-3) |

| 1×10-2 | 100 | 6×102 |

| 1×10-4 | 106 | 6×104 |

| 1×10-6 | 1012 | 6×106 |

| 1×10-9 | 1021 | 6×109 |

从表4可以看出,将边长为10-2m的石灰石颗粒分割成边长为10-6m的小立方体时,比表面积增长了10000倍。石灰石颗粒表面积越大,活性越高,越有利于塔内的化学反应。

从上述分析可以看出,石灰石粒径越小,其溶解度较高、溶解速率越快,减少浆液箱垂直搅拌器的电耗,还可以有效地加强SO2的吸收,减少脱硫塔搅拌器的磨损降低电耗。同时,使用粒径越小的石灰石,从石膏旋流器返回吸收塔的石灰石颗粒比例越高,应完善系统的排水收集系统,保持沟道畅通。确保石膏旋流器和真空皮带脱水机的脱水性能,降低石膏含水率。石膏结晶水和表面水是脱硫系统耗水点之一,运行过程中发现石膏含水率偏高时,应及时调整石膏脱水系统,包括启动备用的旋流子、调整皮带的下料量与皮带转速、保持合适的滤饼厚度和真空泵真空度。减少石膏带水量,降低真空机功率,节约用水量。

3结语

石灰石—石膏湿法 FGD 系统庞大复杂,为提高自动化程度的大量在线监控仪表,整个 FGD 系统复杂工艺过程和自动化控制对运行及管理具有较高要求。针对 FGD 系统工艺特点、流程及存在的主要问题,通过分析FGD 系统长期运行工况,着重阐述 FGD 系统运行方式调整方面的节能降耗措施,有望进一步促进脱硫装置的可靠、经济运行,在兼顾环保、社会效益的同时,降低电厂的脱硫成本。

[1]曾培强,何国锋. 石灰石—石膏湿法脱硫装置经济运行探讨[J]中国高新技术企业

[2]田 斌. 湿法脱硫技术问题及脱硫效率探讨[J]. 电力环境保护

[3]韩 慧,白敏冬,白希尧. 脱硫脱硝技术展望[J]. 环境科学研究