新疆圣雄氯碱有限公司 新疆 乌鲁木齐830000

摘要:研发一种新型游离氯检测仪器,用液相光谱代替传统的气相光谱分析,采取一种简单有效措施,确保监测结果的准确性、及时性,保证装置的安全稳定运行。

关键词:氯化氢;游离氯;在线;分析

1 前言

截止2017年底全球PVC产能共计5645万吨,其中国内PVC产能2393万吨,占比约为42%,电石法装置占比83%,达1986万吨。[1]也表明了电石法PVC在国民经济中的重要地位。但由于生产过程中对于游离氯的存在不能及时或有效的检测和控制,安全事故还是时有发生,对企业员工的生命安全和企业的财产造成重大损失。传统氯碱生产工艺中通过控制氯化氢纯度来防止氯化氢过氯,氯化氢纯度控制在93-96%,操作人员每小时用碘量法[1]法测氯化氢纯度,并通过淀粉碘化钾溶液是否变色来检测氯化氢是否过氯,但此种方法无法连续进行检测,对于监控生产还存在一定的隐患,如果氯化氢中含游离氯超标,造成氯乙烯混合脱水系统爆炸的事故屡屡发生,对安全稳定生产造成了极大的危害,特别是在目前国内安全环保形势下,氯化氢游离氯分析仪测量过氯的准确性、及时性显得尤为重要。

2 氯化氢合成及VCM合成生中存的问题

2.1氯化氢气体中游离氯产生的原因

氯碱行业中生产氯化氢气体通常是按照H2:Cl2(1.05~1.10:1),在氯化氢合成炉中剧烈的燃烧合成氯化氢气体送往下游合成工序,虽然生产中往往控制氢气过量,但现场操作员受制氯气压力、氧气压力、气体流量、计调节阀等因素影响不可能完全按照上述理想比例进行合成,就有可能会产生氯气过量的情况,并件随着生成的HC气体产生游离氯。

氢气和氯气化合形成氯化氢的反应:H2(g)+Cl2(g)→2HCl(g),

根据下列反应机制推导其速率方程:

(1)Cl+H2→HCl+H (慢)

(2)H+Cl2→HCl+Cl (快)

我们将氢气和氯气的反应条件输入到Aspen Plus模型中,

在RGibbs反应器里进行化学的稳态模拟,得到反应后的产品组合如下:

从以上数据结合根据化学反应平衡常数可知,无论氢气过量多少,只能将反应向着生产氯化氢的方向进行,但不能完全反应,因此无论如何反应,氯化氢氯体中一定是含游离氯的,这里面就有两问题:1、怎么能找到合适的配比空间并快速检测出是否(这个是否是以影响安全生产为基准)游离氯;2、含多少游离氯是安全的,我们先来解决第一介问题。

将氯氢比从1:1.0至1:1.1输入到RGibbs反应器模型里,得到的游离氯结果如下:

配比(Mole) | 1:1.00 | 1:1.01 | 1:1.02 | 1:1.03 | 1:1.04 | 1:1.05 | ||||

游离氯含量 | 0.000534 | 5.6235E-05 | 2.8217E-05 | 1.8749E-05 | 1.4001E-05 | 1.11491E-05 | ||||

配比(Mole) | 1:1.06 | 1:1.07 | 1:1.08 | 1:1.09 | 1:1.10 | |||||

游离氯含量 | 9.2472E-06 | 7.8886E-06 | 6.8697E-06 | 6.077E-06 | 5.44E-06 | |||||

从图上可以看到,在氯氢比达到1:1.05后,产品中游离氯含量已基本趋于稳定。我们知道,氯碱化工生产是一个氯氢比失衡的工艺,液氯的生产与存储又是重大危险源,在当前安全环保标准及要求日益严格的时期,很多企业都选择了制氢以平衡氯气,虽然现在的VCM生产工艺中都增加了变压吸附氢气回收装置,理论可以回收过量氢气的80%,但在实际生产过程中,由压力波动及生产调整,实际回收要低于这个值,并且过量的氢气会在VCM生产过程上影响整个工艺的负荷及能耗,因此准确的测量出的HCl气体中的,给氯化氢生产配比一个准确指导,有着相当大的意义。

2.2 氢化氢含游离氯的后果

其基本生产原理为氯化氢合成工序供给的氯化气气体与乙快工序供给的乙炔气体在混合器中按照HC:C2H2(105~1.10:1)进行混合,经脱水干燥后,在氯化汞催化剂作用下生成粗VC,经精馏后送PVC工序聚合生产出合格产品。虽然在生产过程中氢气是大量的过量,氯化氢气体中仍然会含有少量的游离氯,在二者混合期间,氯化氢气体中的游离氯与CH2反应生成氯乙炔(C2Cl2)并放出大量热量,若氯化气体中的游离氯超标(内控制指标为00209%,致使温度急周升高引起燃烧过而引发爆炸事故。即发生如下反应:

CH=CH+Cl2→CCl=CCl+Q

因此控制游离氯的含量对PVC安全生产意义重大。

2.3 行业中游离氯使用与存在的问题

行业内也有不少的兄弟企业在使用各个厂家研制的游离氯在线分析仪,但使用效果却不尽人意,个别厂家的产品并不是结合生产现场实际而研制,只是将气相色谱进行简单的改制,就在生产中推广,却因生产现场情况达不到色谱工况要求和不能长期连续运行、造成的故障率高以及高昂的维护费用,最后成了生产中的鸡肋。圣雄氯碱股份有限公司氯化氢合成装置要设计之初也是采购了进口的游离氯在线分析仪,但由于使用中故障频发,无法及时、准确地测出游离氯的含量数值,所测数据波动较大且经常到达联锁值,导致生产不稳定,无法正常投用。

目前一些企业已经实行全自动化合成炉运行生产,合成炉无人值守,依靠于仪表自动化,若氢气流量计失真,瞬间导致大量氯气进入系统,致使氯乙烯事故发生,那么怎么才能做到在合成炉过氯时,就能使操作人员及时发现并做出反应?这是当前氯碱企业面临的严峻的技术难题。

基于以上实际情况,我们决定自行研发一台适合实际生产的游离氯在线分析仪,其要求为:切合实际生产,能连续运行,故障率低,准确可靠,价格低廉,运行低。

2 原理

2.1通用检测原理

目前行业中通用的检测方法是来自合成炉出口的氯化氢气体与淀粉碘化钾溶液在汽水混合器中混合,如果氯化氢气体含游离氯过高,淀粉碘化钾溶液变蓝色,但这种方法也是受人员视觉,天气光线、淀粉演化钾溶液的反复使用情况有干扰,最重要的的是,这种方法无法进行大量重复检测,而且长时间暴露于这种操作环境中,也是职业健康所不允许的。这种检测手段对于操作工员在现场时刻观察火焰,发现变化时做纯度复核是可以的,如果对于无人值守自动配比的氯化氢生产工艺来说,却是异常致命的。

那么能不能有一双眼睛帮我们时刻“盯”着生产,还要不存在的眼睛色差,做样及时及时、结果准确、反应灵敏,对生产有及时的指导意义呢。

2.2系统解决方案

结合圣雄能源原有的游离氯分析仪在运行中存的问题,以及行业内使用情况的调查结果,我们提出以下解决方案:

仍采用经济可靠的淀粉碘化钾溶液遇游离氯变蓝色的原理作为研发的理论基础。变色后的溶液到检测池中,检测池壁上装有波长为λ。的光源,根据透过检测池的光强度的衰减程度,利用朗伯比尔定律可计算出碘单质的含量,进而可计算出游离氯的含量。同时光感传感器将光信号转换为电信号,传输到DCS。根据实验室实验数据确定允许最大含氯对应的吸光度,作为报警信号,继而发出声光报警,提醒DCS操作人员进行下一步操作。待后期运行稳定成熟后,可在DCS上设置联锁,保证装置的安全稳定运行。

经常从课本和文献里面看到淀粉碘化钾溶液遇游离氯变蓝色的原理,并且得知变色是由两个步骤造成的:

① Cl2 + 2I-= I2+2Cl-

② I2+6n(C6H10O5)->2n(C18H30O5I)

元素周期表53号元素碘,在化学元素周期表中位于5周期系ⅦA族是卤族元素之一。单质碘呈紫黑色晶体,遇淀粉会变蓝紫色。实际实验过程中,一定量的氯气通入淀粉碘化钾溶液中产生反应,生成碘,由于碘单质的析出,溶液颜色发生变化,氯气通入量越多,溶液的颜色逐渐加深(从淡黄色逐渐变为深褐色)。颜色变化如下:

由此我们设计如下的理论模型,即由间歇运行的输送泵和控制的阀门开关以及可以作为“眼睛”光感元件三大部分组成:

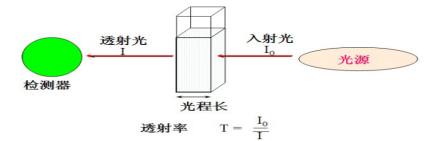

氯化氢中游离氯在线监测仪是利用吸光光度法来进行监测的。吸光光度法进行定量测定的理论基础是比耳定律。即一束单色光通过有吸收物质的溶液后,溶液的吸光度与溶液中吸光物质的浓度成正比。即同一物质不同浓度的溶液,在一定波长处吸光度随浓度增加而增大。如下图所示:

根据这个有条理,我们设计了检测模型如下图:

图1 游离氯定性检测仪理论模型

表一1 游离氯定性检测仪理论模型

表一1 游离氯定性检测仪理论模型

但这种模型模拟人工读数取量气管数据较为困难,因为发光元和接受元件均需要对移动,无法精确识别量气管真实数据,且无法模拟人眼跟踪量气管水平线,读取误差较大。因此这种实现方法是有待改进的。

3实验方案修正及使用过程

3.1 检测工艺流程的优化

只要找到合适的研究方向,问题的解决就变得容易多了,我们通过研究发现,在正常的生产过程中,我们控制氯化氢的纯度,固然有提高氯化气体纯度,以保证VCM转化合成效率的提升,但更多的时候我们控制纯度是为了给生产提供一个指导:在纯度低且不含游离氯时,我们可以适当降低氢气过量系数,以到达到提高纯度的目的,在氯化气纯度过高时,虽然检测出不含游离氯(相对变色)时,仍然会提高氢气过量系数,以确保系统不会由波动造成过氯,特别是安全环保形式日益严峻的情况下,安全比效益更重要,因此我们提出了新的测量模型,即在规定配比范围内,重点关注系统是不是含游离氯。在实际生产中我们通过历年的数据查询,得出一个结论,在正常生产情况下(系统不产生波动),在H2:Cl2(1.05~1.10:1),我们做的氯化氢纯度落在93~97之间的占比为99.98%,因此也可以说做纯度时,更多的实际意见是关注是不是含游离氯。因此我们提出以开模型:

图2 游离氯定性检测仪运行模型

将定性测量运行模型转化为流程模型如下:

图3 游离氯定性检测装流程模型

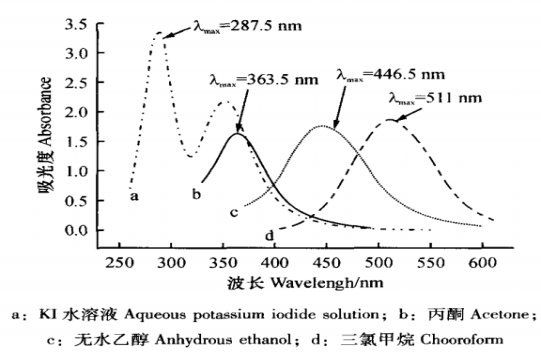

3.2 KI水溶液吸收光谱选择

通过文献数据的查找,我们发现碘单质在KI水溶液吸光度如图4,图中在287.5nm时出现吸收峰,随着波长的增加,碘单质在碘化钾溶液中的吸光度逐渐降低,所以将287.5nm作为分析波长。

图4 碘单质在KI水溶液吸光度

通过大量的数据试验,我们逐一对碘单质在不同浓度下的吸收光谱描绘出对应的图谱,找出在吸收定量的HCl的淀粉碘化钾溶液的光谱进行对照,发现两者有很好的服从性,理论数据与实验数据基本的吻合,并且数值稳定,可以作为实验研究的基础数据。

3.3氯化氢游离氯定性检测仪操作步骤:

3.3.1打开总电源开关;

3.3.2点击标定设置,设置吸光度所对应的游离氯含量的检测值,然后在参数设定画面中设置检测结果报警值;

3.3.3在手动画面中设置试剂的循环时间、试剂定量以及清洗次数;

3.3.4将两根入口管分别插入准备好的纯水和碘化钾试剂中;

3.3.5接入氮气管线至碘化钾试剂的溶液瓶中,将碘化钾试剂的溶液瓶中放空管线引入设备外进行放空(将溶液瓶中聚集的氢气进行置换放空);

3.3.6点击主画面上的循环启动按钮,启动后排料泵自动排出收集池中的试剂,排完后自动加入纯水进行置换;

3.3.7缓慢打开氯化氢进口阀,通入氯化氢气体与碘化钾试剂进行混合。

3.3.8在主画面中观察结果。

4在生产线上的使用效果

氯化氢游离氯在线检测仪,经过反复改进后,从原来只能观察溶液颜色的变化到可直接检测出溶液里游离氯,目前已运行将近1年时间,数据较为稳定,可作为监控生产的眼睛,通过在线检测仪实时检测氯化氢总管系统游离氯含量,根据不同游离氯含量值吸收液吸光度不同,做出一条游离氯--吸光度曲线,再根据测得吸光度反推出游离氯含量,并将此信号转化成电流信号传给DCS,在画面上显示游离氯实时检测值,当含有游离氯时光信号转化成相应信号,将检测结果传输到DCS画面上,整个过程仅需10s,操作人员就可实时检测氯化氢含游离氯情况,一旦游离氯含量超标,操作人员听到报警信号后,可立即切断游离氯与乙炔的接触机会(现生产装置HCl输送到混合器时间为50s),实现安全防护。该套装置的应用不仅大大提高氯化氢检测时效性,而且降低人工检测工作量,为保障后续生产安全、工艺控制提供重要依据。

图5 游离氯在线分析仪可视化界面

氯化氢游离氯在线检测仪不但具有响应时间短,灵敏度高,频次高,准确度及时性大大提高,稳定性强,能够指导生产安全稳定,而且结构简单、无误报警、成本低、价格便宜易得。

图6 游离氯在线分析仪检测曲线 图7 人工检测曲线

从上图数据对比可以看到,当游离氯在线分析仪数值显示为5mg/L以下时,工人做样结果判断是不含游离氯。

5存在的问题及下一步计划

由于目前研发的游离氯分析仪可以定量检测出碘化钾溶液中游离氯的含量,但还需做大量数据分析,作出曲线,设置报警值,方能投入联锁,所以目前只能根据溶液中的游离氯含量间接监控生产。

要直接计算出氯化氢总管中游离氯的含量,还必须增加微型流量计和远传压力表,目前正在对微型流量计选型进行攻关,若选型成功,将会连续性地监控生产。并根据检测数据,提前预判过氯发生和可能性。

参考文献:

[1] 《2018年中国PVC行业产能开工率及电石产量分析》,中国报告网

[2]郑石子编著,《聚氯乙烯生产问答》,第151-153页,化学工业出版社,1986年.

[3] 冯国随. 氯化氢中游离氯的测定[J].聚氯乙烯,1988年第5期.

[4]王中敏.氯化氢纯度及微量氯在线分析仪的应用与维护[J].氯碱工业,2008年第8期

[5]郭金星.氯化氢过氯在线监测技术的开必与应用,中国氯碱[J].20019年第10期