广东欧莱高新材料股份有限公司,高迁移率氧化物实验室,广东 韶关 512000

ITO靶材(铟锡氧化物--Indium Tin Oxide)是一种n型半导体陶瓷,其溅射后的薄膜沉积与玻璃表面,拥有良好的导电性(10-4Ω.cm),以及优秀的透光率(透光率>85%),对紫外线吸收率达到85%以上,对红外线的反射率超过80%。因其优异的性能,被工业大量应用于液晶显示器等电学、光学领域。在控制高纯度(99.99%)的基础上,ITO靶材密度越高,晶粒尺寸越小,其成膜后的性能越优秀,因此相关领域的研究人员进行了大量的研发工作,以期得到更高的密度和更小的晶粒尺寸[1][2][3]。本研究通过使用高纯度的精铟(99.995%),制备高纯的纳米ITO粉体,经过不同的分散时间,得到浆料的粒度分布大小不同,经注浆成型后相同的温度进行烧结,得到密度随着浆料粒度的由大到小,呈现逐步增加的趋势,而且靶材的晶粒尺寸也随浆料粒度的减小而逐渐减小,当浆料粒径D50≈500nm时,注浆后烧结密度达到99.7%,晶粒尺寸为8-10μm,此时电阻率仅为0.13*10-3Ω.cm[4][5][6]。

一、实验过程

制浆及靶材参数如下表:

编号 | 制浆时间(分) | 浆料D10(nm) | 浆料D50(nm) | 浆料D90(nm) | 注浆压力(MPa) | 注浆时长(min) | 烧结密度(%) | 晶粒尺寸(μm) |

1 | 120 | 208 | 869 | 1860 | 0.4 | 70 | 99.2 | 25 |

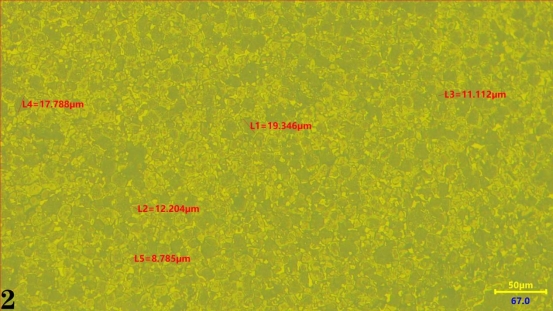

2 | 140 | 169 | 802 | 1670 | 0.4 | 80 | 99.4 | 19 |

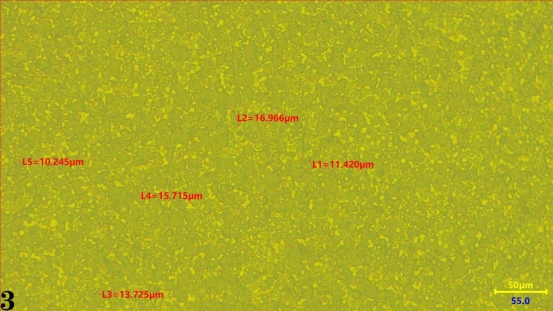

3 | 160 | 139 | 762 | 1220 | 0.4 | 95 | 99.6 | 16 |

4 | 180 | 108 | 505 | 1090 | 0.5 | 120 | 99.8 | 12 |

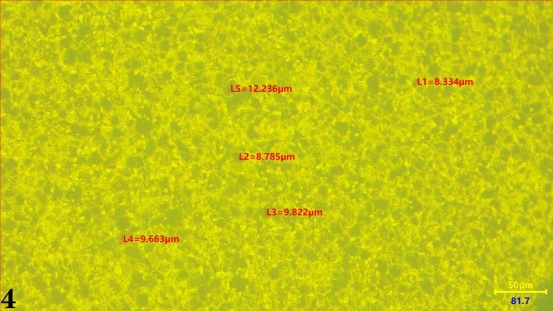

5 | 220 | 96 | 452 | 880 | 0.8 | 175 | 99.7 | 8 |

精铟及ITO靶材5号样的纯度检测如下表(单位ppm):

杂质元素 | Cd | Fe | Cu | Zn | Pb | Sb | Al | As | Tl | Sn | 总数 |

精铟 | 0.8 | 0.5 | 1 | 1 | 1.7 | 0.5 | 0.8 | 1.0 | 0.2 | 0.5 | 8 |

ITO靶 | 3 | 2 | 4 | 4.2 | 1.8 | 0.8 | 1.2 | 1.5 | 0.6 | 0.8 | 19.9 |

ITO靶材电导率检测如下表(单位10-3Ωcm):

样品编号 | 1 | 2 | 3 | 4 | 5 |

电导率 | 0.22 | 0.21 | 0.18 | 0.15 | 0.13 |

a.采用高纯精铟(99.998%),分析纯的四氯化锡和分析纯的有机物添加剂,合成的坯体经烧结,得到高纯的ITO靶材99.997%),说明只要严格控制原材料的纯度和工艺过程,就可以生产出高纯的ITO靶材;

b.随着制浆时间的延长,浆料粒径逐渐变小,但是也变得越发困难,因为粒径越小,被宏观的锆珠有效碰撞并撕碎的几率也越小。因此,要想得到更加细小晶粒的ITO靶材,制浆过程需要采用更小的锆珠进行砂磨分散;

c.随着浆料粒径的减小,注浆所需的时间也越来越长,应为浆料颗粒越细,形成堆积体的排水通道越细,越难有效排水,因此注浆时长越长;

d.烧结后的靶材密度,基本随浆料粒径的减少而逐步增加,当D50粒度低于500nm时,粒径对烧结密度的影响已不明显,但是密度为99.7%,依然是比较高的;

e.烧结后的靶材晶粒尺寸随注浆浆料的粒度减小而减小,当浆料颗粒D50≤500nm时,晶粒尺寸已降至8μm左右,晶粒越小,靶材电阻率越低。

晶相照片:

将靶材进行表面抛光处理,在晶相显微镜下进行拍照,放大倍数为200倍。照片中的暗色斑区为氧化铟相,为ITO靶材的主体相,它的晶粒大小决定了ITO靶材的性能,氧化铟相以外的亮点区域为氧化锡与氧化铟共融形成的富锡相,均匀的点缀分布于氧化铟相的晶界处,随着注浆浆料粒径的变小,烧结靶材的氧化铟相晶粒尺寸越来越小,晶界处的富锡相尺寸也越来越小,分布更加均匀。

图1:样品1-5放大200倍后的晶相照片;

1)制浆及注浆过程中采用高纯有机分散剂A和粘结剂B,在烧结的过程中全部分解成二氧化碳和水蒸气,并从靶材体系中全部排除,靶材纯度大于99.99%;

2)如果需要烧结后得到更加微小的晶粒,则要调整工艺参数,比如提高砂磨机的转速、降低介质锆珠的直径等;

3)当浆料粒径D50小于500纳米时,烧结密度达到99.7%;

4)当烧结靶材体系晶粒尺寸低于8μm时,电阻率低于0.13×10-3Ωcm。

[1]董科研,周明,王静静等,ITO薄膜的制备及性能的研究[J].功能材料,2011,42(S2):306-309.

[2]周和兵,李伟善,氧化铟的制备条件对其结构与性质的影响[J].广东化工,2003,30(2):15-18.

[3]刘钟馨,施泽斌,康雪. ITO掺杂氟碳涂料的制备及耐腐蚀性能研究[J].广东化工,2012,39(16),5-6.

[4]S.Ishibash,Y.Higuchi,Y.Oka,et al., Low resistivity indium-tin oxide transparent conductive films.II. Effect of sputtering voltage on elecrical property of films,J. Vac.Sci. Technol. A 8(3)(1991) 1403-1406.

[5]J.L.Bates,C.W. Griffin, D.D. Marchant, et. Al., Electrical conductivity, seebeck coefficient and structure of In2O3-SnO2,Am. Ceram. Soc. Bull. 65(4) (1986) 673-678.

[6]N. Nadaud, N. Lequeux, M. Nanot, et al., Structural studies of tin-doped indium oxide (ITO)and In4Sn3O12, J. Solid State Chem. 135 (1990) 140-148.